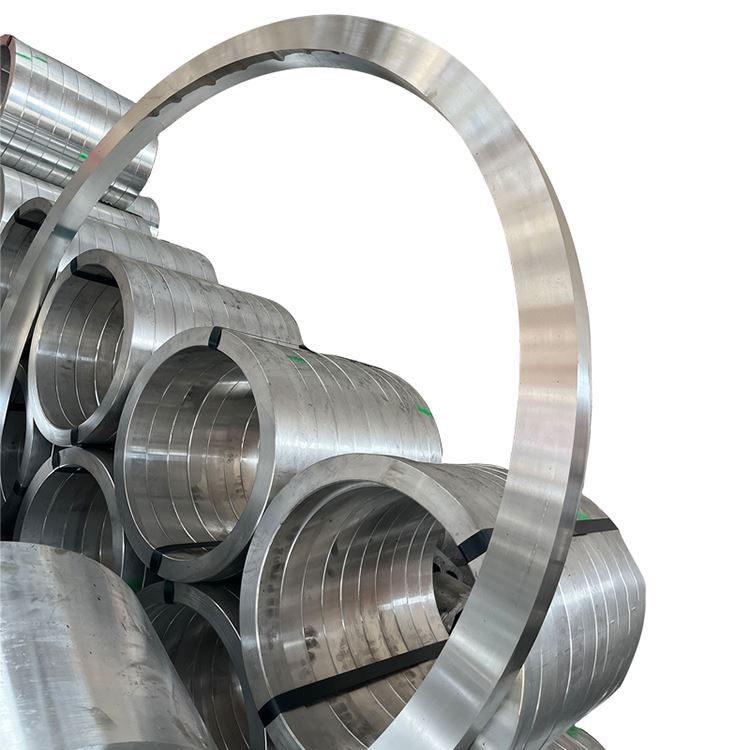

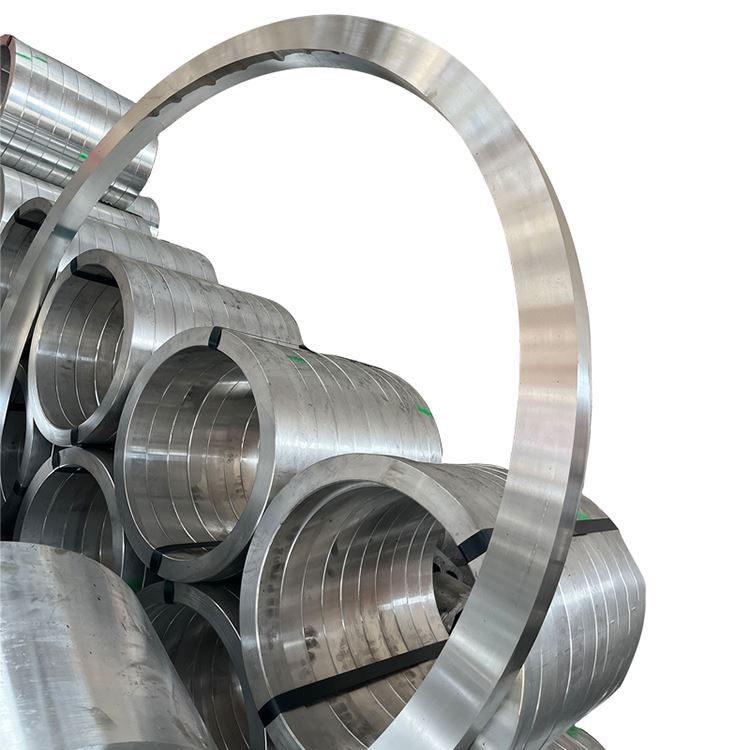

5083 Suuri halkaisija alumiiniseos taontarengas

5083 Suuren halkaisijan alumiiniseos taontarengas on korkean suorituskyvyn ja monitoiminen alumiini-seos, joka takaa tuotetta, jolla on laajat sovellusnäkymät ja markkinoiden potentiaali.

1. Materiaalikoostumus ja valmistusprosessi

5083 Suuri halkaisija alumiiniseos taontarengas on erittäin luja, lämmittämätön alumiini-magnesiumseos (Al-MG-sarja), joka on tunnettu poikkeuksellisen korroosionkestävyydestä (etenkin meri- ja teollisuusympäristöissä), erinomaisesta hitsattavuudesta, hyvästä maltillisesta voimasta ja erinomaisesta kryogeenisestä kovuudesta. Tarkalla taonta, etenkin suurten halkaisijaltaan, sen sisäinen mikrorakenne on optimoitu, kun viljavirta on kohdistettu renkaan geometriaa pitkin, mikä tekee tästä materiaalista ihanteellisen valinnan sovelluksille, jotka vaativat äärimmäistä luotettavuutta, korroosionkestävyyttä, hitsattavuutta ja suorituskykyä suurissa rakenteellisissa komponenteissa, kuten laivankiilto-, offshore -tekniikassa, kryogeenisissä varastosäiliöissä, painekierroissa, kiskojen kuljetuksissa ja sotilasalan teollisuudessa: sotilasalan teollisuus: sotilasalan teollisuus-

Ensisijainen seostuselementit:

Magnesium (mg): 4. 0-4. 9% (ensisijainen vahvistuselementti, tarjoaa lujuuden ja hyvän hitsauksen)

Mangaani (mn): {{{0}}. 4-1. 0% (parantaa edelleen voimaa ja tarkentaa viljaa)

Kromi (cr): 0. 05-0. 25% (estää uudelleenkiteyttämistä, parantaa stressin korroosionkestävyyttä)

Titanium (ti): 0. 15% Max (viljan hienosäätö)

Perusmateriaali:

Alumiini (Al): tasapaino

Hallittu epäpuhtaudet:

Rauta (Fe): 0. 40% Max

Pii (Si): 0. 40% Max

Copper (cu): 0. 10% Max

Sinkki (Zn): 0. 25% Max

Muut elementit: {{{0}}. 05% maksimi, 0,15% enimmäismäärä kokonaismäärä

Ensiluokkainen taontaprosessi (suurten halkaisijan renkaat):

Sulan valmistelu:

Korkeasuhde primaarinen alumiini (vähintään 99,7%)

Seostavien elementtien tarkka hallinta ± 0. 03% toleranssi

Edistyneet suodatus- ja kaasuttohoitot (esim. Inertti kaasupäästö, SNIF, tyhjiökaasu) Varmista erittäin korkean sulamisen puhtauden, minimoimalla sulkeumia

Viljan hienosäätö (tyypillisesti al-Ti-B-päälejeeringit) yhdenmukaisen ja hienon valettuun rakenteen saamiseksi

Erityisesti suunnitellut Direct Chill (DC) -valujärjestelmät suurten haikkojen tuottamiseksi, jolla on korkea sisäinen laatu, mahdollisesti käyttämällä sähkömagneettisia sekoittamistekniikkaa (EMC) -tekniikkaa harteen laadun parantamiseksi

Homogenointi:

Monivaiheinen homogenointi 450-480 aste 16-36 tuntia (harteen koosta riippuen)

Yhdenmukainen lämpötilan hallinta: ± 3 astetta, varmistaa seostavien elementtien tasainen jakautuminen, makro-segregaation eliminointi ja parantunut taipuisuus

Aihion valmistelu:

Harteen pinnan ilmastointi (scalping tai jyrsintä) pintavirheiden poistamiseksi

100% ultraäänitarkastus sisäisen virheettömyyden varmistamiseksi (AMS 2630 -luokan A1 tai ASTM E2375 -tason 2 mukainen)

Esilämmitys: 380-420 aste, tarkalla lämpötilan tasaisuuden hallinnalla taipuvuuden varmistamiseksi ennen muodonmuutosta

Taontajärjestys (suuret halkaisijan rengastiedot):

Jäljennys: Suurten harkkien useita järkyttäviä vaiheita 380-420 asteessa katkaisemaan valettu rakenne ja muodostaen pannukakku- tai levynmuotoisen esimuodon

Lävistykset: Keskikereiän luominen suuriin hydraulisiin puristimiin muottien tai mandreiden avulla, rengasreikän vähitellen muodostaen ja rengasseinämän puristaminen, edelleen puhdistamalla jyvät

Renkaan rullaus: Kriittinen renkaan valssausprosessi suurissa halkaisijaltaan renkaan rullauskoneissa. Aksiaalisen ja säteittäisen pelkistyksen kautta viljavirtaus on erittäin kohdistettu kehämäisesti rengasta pitkin, mikä eliminoi sisäiset tyhjiöt ja huokoisuus, parantaen tiheyttä ja kehäominaisuuksia. Renkaan liikkuvuus suoritetaan tyypillisesti useissa kulkuissa tasaisen muodonmuutoksen varmistamiseksi ja virheiden välttämiseksi.

Die Forging Finish (valinnainen): Renkaiden, jotka vaativat erittäin suurta ulottuvuutta tarkkuutta, lopullinen muotoilu voidaan suorittaa suurille muotin taontapuristimille geometrisen tarkkuuden ja pinnan laadun varmistamiseksi.

Lämpötilan taonta: 350-400 aste (tarkasti ohjattu) liiallisen viljan kasvun ja halkeilun estämiseksi

Taontapaine: Kymmeniä tuhansia satoja tuhansia tonnia käyttämällä suuria hydraulisia puristimia ja rengasvalssauskoneita, jotta varmistetaan riittävästi muodonmuutoksia suurten aihioiden kanssa

Vähimmäisvähennyssuhde: 4: 1-6: 1, tiheän, tasaisen sisäisen rakenteen varmistaminen, valujen rakenteen täydellinen eliminointi ja optimoidun viljavirtauksen muodostuminen

Hehkutus (valinnainen):

Jos vaaditaan jatkokäsittelyä tai jos jäännösjännityksen herkkyys on huolenaihe, hehkutus (O -maltillinen) voidaan suorittaa taontuon jälkeen kovuuden alentamiseksi ja taipuisuuden parantamiseksi.

Myöhemmät työn kovettumisen ja stabilointikäsittelyt (h -lempeiden muodostamiseksi):

H111: Kohtalaisen kanta, joka on kovettunut täydellisen hehkutuksen jälkeen, sopii yleisiin rakenteisiin.

H112: litistetty vasta taontumisen jälkeen, säilyttämällä AS-Forted-olosuhteet, jotka sopivat jatkokäsittelyyn ennen työstöä.

H321: Stabiloitu H32 -malttinsa, joka tarjoaa erinomaisen stressikorroosionkestävyyden.

Kaikille tuotantovaiheille sovelletaan tiukkaa laadunvalvontaa, tuhoamattomia testauksia ja jäljitettävyyden hallintaa, etenkin suurten halkaisijan renkaiden sisäisen laadunvalvonnan suhteen.

14. Mekaaniset ominaisuudet 5083 suurta halkaisija taottu rengas

|

Omaisuus |

H112 |

H321 |

O |

Testimenetelmä |

|

Lopullinen vetolujuus |

300-340 MPa |

310-350 MPa |

270-300 MPa |

ASTM E8 |

|

Saantolujuus (0. 2%) |

150-180 MPa |

215-260 MPa |

120-150 MPa |

ASTM E8 |

|

Pidentyminen (2 tuumaa) |

16-22% |

10-16% |

18-25% |

ASTM E8 |

|

Kovuus (Brinell) |

70-85 Hb |

95-110 Hb |

60-70 Hb |

ASTM E10 |

|

Väsymyslujuus (5 × 10⁸ syklit) |

120-150 MPa |

130-160 MPa |

90-120 MPa |

ASTM E466 |

|

Leikkauslujuus |

170-200 MPa |

190-220 MPa |

150-180 MPa |

ASTM B769 |

|

Murtuman sitkeys (K1C, tyypillinen) |

30-40 MPA√M |

25-35 MPA√M |

35-45 MPA√M |

ASTM E399 |

Omaisuuden jakelu:

Radiaaliset vs. tangentiaaliset ominaisuudet: Suuret halkaisijaltaan taotut renkaat osoittavat erinomaista anisotropiaa. Rengas liikkuvuus kohdistaa viljavirtauksen kehän kehän kehän ja tarjoaa suuremman tangentiaalisen lujuuden, väsymiskestävyyden ja murtumanlujuuden. Radiaaliset ja aksiaaliset ominaisuudet voivat olla hiukan alhaisemmat, mutta eroa säädetään.

Seinämän paksuusvaikutus ominaisuuksiin: lujuus voi kasvaa hiukan ohuemmissa seinämisissä. Suurten halkaisijan paksuseinäisten renkaiden osalta ytimen ja pintaominaisuuksien tasaisuus on ratkaisevan tärkeä, mikä varmistetaan taontaprosessilla.

Ydin pinnan kovuusvariaatio: alle 5 HB.

Jäännösjännitys: H112 -lämpötila säilyttää jonkin verran jäännösjännitystä taomasta. H321 -malttinsa vähentää merkittävästi jäännösten stressiä stabilointikäsittelyn avulla ja parantaa stressin korroosionkestävyyttä.

Väsymyksen suorituskyky: Optimoitu viljavirta ja tiheä mikrorakenne, joka muodostaa taontaprosessin, parantavat merkittävästi materiaalin väsymystä ja väsymiskestävyyden etenemistä, mikä on erityisen kriittinen suurissa rakenteellisissa komponenteissa.

Kryogeeninen suorituskyky: Vahvuus ja sitkeys jopa paranevat erittäin matalan lämpötilan ympäristöissä ilman hauraita siirtymiä, mikä tekee siitä erinomaisen kryogeenisen rakenteellisen materiaalin.

3. Mikrorakenteelliset ominaisuudet

Tärkeimmät mikrorakenteet:

Viljarakenne:

Uudelleenkiteytettyjen jyvien hieno, tasainen sekoitettu rakenne ja pitkänomaiset estämättömät jyvät kohdistuvat tangentiaalisesti

Viljavirta, joka on hyvin sovitettu renkaan geometriaan, tasaisesti jakautuneen tangentiaalisesti, maksimoimalla materiaalin suorituskyky

Mangaanin (MN), kromin (CR) ja titaanin (TI) muodostamat hienot dispersoidit estävät tehokkaasti viljan kasvua ja uudelleenkiteyttämistä

ASTM -jyväkoko 6-9 (45-16 μm) tai hienommat jyvät (ASTM 8-10)

Sadan jakauma:

Mg₂al₃ -vaihe: hieno ja tasaisesti dispergoitu, toimimalla ensisijaisena vahvistusfaasina

Mg₂al₃: n jatkuvaa saostumista viljarajoissa säädetään tehokkaasti stressikorroosioherkkyyden välttämiseksi

Pienet määrät primaarisia metallien välisiä yhdisteitä, kuten Alfemn

Tekstuurin kehittäminen:

Prosessin taonta luo tietyn tekstuurin, joka on hyödyllinen tangentiaalisille ominaisuuksille, lujuuden, sitkeyden ja väsymiskestävyyden optimoinnille

Erityisominaisuudet:

Erittäin korkea metallurginen puhtaus, minimoimalla ei-metalliset sisällyttämisvauriot edistyneiden sulamis- ja valustekniikoiden avulla

Jatkuvan viljarajan morfologia ja jakautuminen (beetafaasi) säädetään tarkasti stressin korroosionkestävyyden maksimoimiseksi

4. ulottuvuuden eritelmät ja toleranssit

|

Parametri |

Vakioalue |

Tarkkuustoleranssi |

Kaupallinen suvaitsevaisuus |

Testimenetelmä |

|

Ulompi halkaisija |

500-4000+ mm |

± 1. 0 mm enintään 1000 mm |

± 2. 0 mm jopa 1000 mm |

Mikrometri/CMM |

|

± 0. 1% yli 1000 mm |

± 0. 2% yli 1000 mm |

|||

|

Sisähalkaisija |

400-3900+ mm |

± 1. 0 mm enintään 1000 mm |

± 2. 0 mm jopa 1000 mm |

Mikrometri/CMM |

|

± 0. 1% yli 1000 mm |

± 0. 2% yli 1000 mm |

|||

|

Seinämän paksuus |

50-600+ mm |

± 0. 5mm |

± 1. 0 mm |

Mikrometri/CMM |

|

Korkeus |

50-800+ mm |

± 0. 5mm |

± 1. 0 mm |

Mikrometri/CMM |

|

Tasaisuus |

N/A |

0. 3mm/m |

0. 6mm/m |

Tasaisuusmittari/CMM |

|

Samankeskeisyys |

N/A |

0. 3mm |

0. 6mm |

Samankeskisyysmittari/CMM |

|

Pinnan karheus |

N/A |

6,3 μm Ra max |

12,5 μm Ra max |

Profilometri |

Tavalliset käytettävissä olevat lomakkeet:

Takatut renkaat: Ulomman halkaisija jopa 4000 mm+, seinämän paksuus jopa 600 mm+

Mukautetut mitat ja geometriat ovat saatavilla asiakaspiirusteiden ja vaatimusten mukaisesti, tarjoamalla erilaisia ehtoja sovellettuista aihioista karkeisiin tai viimeisteltyihin tiloihin

Saatavana erilaisissa lämpökäsittelyssä, kuten O, H112, H321

5. maltilliset nimitykset ja työn kovettumisvaihtoehdot

|

Luontaiskoodi |

Prosessin kuvaus |

Optimaaliset sovellukset |

Keskeiset ominaisuudet |

|

O |

Täysin hehkutettu, pehmennetty |

Sovellukset, jotka vaativat maksimaalista muodostumista tai sitä seuraavaa syvää prosessointia |

Suurin taipuisuus, alin lujuus |

|

H111 |

Kohtuullisesti kovettuneiden hehkutuksen jälkeen |

Yleiset rakenteet, erinomaiset hitsin jälkeiset ominaisuudet |

Hyvä vahvuuden ja taipuisuus |

|

H112 |

Litistetty vasta taontumisen jälkeen |

Sopii jatkokäsittelyyn ennen kuin koneistusta, jäännösjännityksiä taomasta |

Talastettu tila, kohtalainen lujuus, erinomainen korroosionkestävyys |

|

H321 |

Stabiloitu H32 |

Korkea lujuus, tiukka korroosionkestävyys (erityisesti SCC) vaatimukset |

Erinomainen SCC -vastus, suurempi lujuus |

|

H116 |

H112 -malttinsa erityisellä stabilointikäsittelyllä |

Korkea lujuus, erinomainen SCC ja kuorinta korroosionkestävyys |

Paras korroosionkestävyys ja korkea lujuus |

Malttinvalintaohjeet:

O: Kun suurten halkaisijan renkaisiin tarvitaan monimutkaisia kylmämuodostustoimintoja tai aloitustilana seuraavaa prosessointia varten.

H112: Kun käytät Forged-mikrorakennetta ja ominaisuuksia, ja jatkokäsittely vaaditaan.

H321: Kun korroosionkestävyyttä koskevat vaatimukset (etenkin jännityskorroosiohalkeilut) on erittäin korkea, suurempi lujuusvaatimus, jota käytetään yleisesti suurissa halkaisijaltaan paksuseinäisissä rakenteissa.

H116: Kun SCC: n ja kuorintakorroosionkestävyyden tiukimmat vaatimukset ovat tyypillisesti käytettyjä ohuenseinämiin rakenteisiin meriympäristöissä, mutta eivät sovellu paksuihin leikkeisiin stabilointikäsittelyjen rajoitusten vuoksi. Suurten halkaisijan paksuseinäisten taottujen renkaiden suhteen H321 on käytännöllisempi ja erinomaisempi valinta.

6. Koneistus- ja valmistusominaisuudet

|

Käyttö |

Työkalumateriaali |

Suositellut parametrit |

Kommentit |

|

Kääntäminen |

Karbidi, PCD |

Vc =150-500 m/min, f =0. 1-0. 5 mm/rev |

Helppo saavuttaa hyvä pinta, huomio sirun evakuointiin |

|

Poraus |

Karbidi, tinapäällysteinen |

Vc =60-180 m/min, f =0. 15-0. 4 mm/rev |

Suositellaan jäätelöitä, hyvä syville reikille |

|

Jyrsintä |

Karbidi, HSS |

Vc =200-700 m/min, fz =0. 1-0. 3 mm |

Korkean positiiviset haravakulmatyökalut, suuri leikkaussyvyys, korkea syöttö |

|

Napauttaminen |

HSS-E-PM, TICN päällystetty |

VC =15-30 m/min |

Oikea voitelu hyvän säikeen laadun saavuttamiseksi |

|

Hionta |

Alumiinioksidi, CBN -pyörät |

Käytä varoen, voi aiheuttaa pintapolttoa ja jäännösjännitystä |

Parametrien tiukka hallinta ja tarvittaessa jäähdytys |

|

Kiillotus |

Pehmeät pyörät, hankaava tahna |

Parantaa pinnan viimeistelyä, vähentää jännityspitoisuutta |

Puhdas pinta kiillotuksen jälkeen |

Valmistusohjeet:

Konevuusluokitus: 70% (1100 alumiinia=100%), hyvä konettavuus, alle 2xxx ja 7xxx -seokset, mutta korkeampi kuin puhdas alumiini

Sirun muodostuminen: Kummy-sirut, yleensä kiertää työkaluja, vaatii hyviä sirukatkaisijoita ja suuren virtauksen jäähdytysnestettä

Jäähdytysneste: vesiliukoinen leikkuueste (8-12% pitoisuus), korkea virtausnopeus jäähdytys

Työkalujen kuluminen: tarvitaan kohtalainen, säännöllinen työkalujen tarkastus

Hitsattavuus: Erinomainen TIG- ja MIG -hitsauksella, yksi parhaimmista hitsattavista alumiiniseoksista, jolla on korkea hitsauslujuus, joka sopii suurten kompleksirakenteiden kokoonpanoon

Kylmä työ: Hyvä muodottavuus O -maltissa, kohtalainen H112 -maltissa, huono H321 -malttissa

Kuuma työ: Suositeltu lämpötila -alue 300-400 aste, tiukka hallinta muodonmuutoksen määrään ja nopeuteen

Stressikorroosion halkeaminen: H321 ja H116 -lempeillä on erinomainen vastus stressikorroosion halkeamiselle

Kryogeeniset ominaisuudet: säilyttää tai parantaa lujuutta ja sitkeyttä erittäin alhaisissa lämpötiloissa ilman hauraita siirtymiä

7. Korroosionkestävyys- ja suojausjärjestelmät

|

Ympäristötyyppi |

Vastusluokka |

Suojausmenetelmä |

Odotettu suorituskyky |

|

Teollisuusilmapiiri |

Erinomainen |

Puhdas pinta |

20+ vuotta |

|

Merialue |

Erinomainen |

Puhdas pinta |

15-20+ vuotta |

|

Meriveden upotus |

Erinomainen |

Katodinen suojaus tai maalaus |

10-20+ vuotta ylläpidolla |

|

Korkea kosteus |

Erinomainen |

Puhdas pinta |

20+ vuotta |

|

Stressikorroosio |

Erinomainen (H321/H116 Tempors) |

Lisäsuojaa ei tarvita |

Erittäin alhainen herkkyys |

|

Kuorinta |

Erinomainen (H321/H116 Tempors) |

Vakiosuojaus |

Erittäin alhainen herkkyys |

|

Galvaaninen korroosio |

Hyvä |

Oikea eristys |

Huolellinen suunnittelu erilaisilla metalleilla |

Pintasuojausvaihtoehdot:

Anodisoiva:

Tyyppi II (rikki): 10-25 μm: n paksuus, tarjoaa lisäsuojaa ja estetiikkaa

Tyyppi III (kova): 25-75 μm paksuus, lisää kulumiskestävyyttä ja kovuutta

Muuntamispinnoitteet:

Kromaattia muuntamispinnoitteet (MIL-DTL -5541): Erinomainen pohja maaleille tai liimoille

Kromittomat vaihtoehdot: Ympäristöystävällinen

Maalausjärjestelmät:

Epoksipukke + polyuretaanipinta: tarjoaa erinomaisen pitkäaikaisen suojan, erityisesti meren ja offshore-sovellusten osalta

8. Fyysiset ominaisuudet suunnittelun suunnitteluun

|

Omaisuus |

Arvo |

Suunnittelu |

|

Tiheys |

2,66 g/cm³ |

Kevyt suunnittelu, painovoiman keskipiste |

|

Sulamisalue |

570-640 aste |

Hitsaus- ja valintaparametrit |

|

Lämmönjohtavuus |

120 W/m·K |

Lämpöhallinta, lämmönsiirron suunnittelu |

|

Sähkönjohtavuus |

33% IACS |

Sähkönjohtavuus sähkösovelluksissa |

|

Erityinen lämpö |

897 j/kg · k |

Lämpömassa ja lämpökapasiteetti laskelmat |

|

Lämpölaajennus (CTE) |

23.8 ×10⁻⁶/K |

Lämpötilan vaihteluista johtuvat mittamuutokset |

|

Youngin moduuli |

70,3 GPA |

Taipuma- ja jäykkyyslaskelmat |

|

Poissonin suhde |

0.33 |

Rakenneanalyysiparametri |

|

Vaimennuskapasiteetti |

Kohtuullinen |

Värähtely ja melun hallinta |

Suunnittelun näkökohdat:

Käyttölämpötila-alue: -270 aste +80 asteeseen (pitkäaikainen käyttö yli 65 astetta voi johtaa herkistymiseen, joka vaikuttaa SCC-herkkyyteen)

Kryogeeninen suorituskyky: Ylläpitää tai parantaa lujuutta ja sitkeyttä erittäin alhaisissa lämpötiloissa, ilman hauraita siirtymiä, ihanteellinen kryogeenisille rakennemateriaaleille, joita käytetään laajasti nesteytetyn nesteytetyn säiliöissä

Magneettiset ominaisuudet: ei-magneettiset

Kierrätettävyys: 100% kierrätettävä korkean romun arvolla

Muodostuttavuus: Hyvä O -malttissa, kohtalainen H112 -malttissa, huono H321 -malttissa

Mittakausi: Hyvä ulottuvuusvakaus

Lujuus-paino-suhde: merkittävä etu sovelluksissa, jotka vaativat suurta lujuutta, korroosionkestävyyttä ja suuria rakenteellisia komponentteja

9. Laadunvarmistus ja testaus

Vakiotestausmenettelyt:

Kemiallinen koostumus:

Optinen emissiospektroskopia

Röntgenfluoresenssianalyysi

Inertti kaasun fuusio (vetypitoisuus)

Kaikkien tärkeimpien elementtien ja epäpuhtaussisällön todentaminen

Mekaaninen testaus:

Vetokokeet (säteittäinen, tangentiaalinen, aksiaalinen, erityisesti paksuseinäisten renkaiden suhteen, näytteet tarvitaan eri syvyyksissä)

Kovuustestaus (Brinell, useita sijainteja)

Vaikutustestaus (Charpy V-Notch, erityisesti kryogeenisissä sovelluksissa, testattu tietyissä lämpötiloissa)

Väsymystestaus (tarpeen mukaan)

Stressikorroosiohalkeustestaus (SCC, Per ASTM G44, G47, erityisesti H116/H321 -lempeille)

Tuhoton testaus:

Ultraäänitarkastus (100% tilavuus, kiinnitetty erityistä huomiota suuren halkaisijan paksuseinäisten tietojen sisäiseen laatuun, joka vastaa AMS 2630 -luokan A1/AA tai ASTM E2375 -tasoa 2)

Pyörrevirran testaus (pinta- ja pintavirheet)

Läpäisevä tarkastus (pintavirheet)

Radiografinen testaus (sisäiset makroskooppiset viat kriittisille alueille)

Mikrorakenteellinen analyysi:

Viljan koon määritys

Saostuma ja metallien välinen yhdisteen arviointi

Viljavirtakuvion varmennus

Uudelleenkiteyttämisen tutkinnon arviointi

Mittatarkastus:

CMM (koordinaattimittauskone) varmennus

Ulomman halkaisijan, sisähalkaisijan, seinämän paksuuden, korkeuden, tasaisuuden, samankeskisyyden jne., Kattavalla geometrisella ulottuvuudella suurten renkaiden kanssa

Vakiosertifikaatit:

Mill -testiraportti (fi 10204 3. 1 tai 3.2)

Kemiallisen analyysin sertifiointi

Mekaaniset ominaisuudet -sertifikaatti

Lämpökäsittely/sertifikaatti

Tuhoton testaussertifikaatti

ASTM B247: n vaatimustenmukaisuus (väärentäminen), GB/T 3880 (kiinalainen standardi), en aw -5083, DNV GL, Lloyd's Register, ABS ja muut luokitusyhdistykset.

10. Sovellukset ja suunnittelun näkökohdat

Ensisijainen sovellus:

Meriteollisuus:

Suuret laiva- ja jahti -rakenteelliset komponentit (kannet, laipiot, rungon yhdistävät renkaat)

Maille sijaitsevat porausalustat, kelluvat tuotannon varastointi- ja purku- (FPSO) yksikkörakenteet

Suuret komponentit meriveden suolanpoistolaitteille

Kryogeeninen tekniikka:

Tärkeimmät rakenteelliset komponentit suurille nesteytetyille maakaasulle (LNG) varastosäiliöille ja operaattoreille, kuten rengaspalkit, hame tuet jne.

Nestemäiset rakettipolttoainesäiliöt

Paineastiat:

Ydinvoimalaitosten, kemiallisten reaktoreiden suurten paineastiat, päät, päät ja kuoren osastot jne.

Rautatieyhteys:

Nopea junan rungon rakenteelliset komponentit, pyöräkeskukset jne.

Armeija:

Merivoimien astiat, panssaroidut ajoneuvokomponentit, ohjusten laukaisuputket jne.

Suunnittelun edut:

Erinomainen korroosionkestävyys, etenkin meri- ja teollisuusympäristöissä, erittäin korkea vastus meriveden korroosiolle

Ylivoimainen hitsaus, jolla on korkea hitsauslujuus ja hyvä ulottuvuus, sopivat suurten kompleksirakenteiden kokoonpanoon

Poikkeuksellinen kryogeeninen sitkeys, ja ominaisuudet ylläpidetään tai paranivat erittäin alhaisissa lämpötiloissa, ei hauras siirtyminen

Hyvä kohtalainen lujuus ja erinomainen taipuisuus, sopivat suurille rakenteellisille komponenteille

Taontaprosessi optimoi viljavirtauksen ja sisäisen laadun, parantaen väsymiskestävyyttä ja murtuman sitkeyttä

Erinomainen vastus stressikorroosiohalkeiluun ja kuorintakorroosioon (H321/H116 Tempors)

Kevyt, mikä edistää energiansäästöjä ja päästöjen vähentämistä

Ei-magneettinen

Suunnittelun rajoitukset:

Ei voida vahvistaa lämpökäsittelyllä; Lujuusraja on pienempi kuin 2xxx- ja 7xxx-sarjan luja-seokset

Pitkäaikainen käyttö yli 65 astetta voi johtaa herkistymiseen (johtuen Mg₂al₃-faasin jatkuvasta saostumisesta), mikä lisää alttiutta stressikorroosiolle. Käyttölämpötilaa on valvottava tai H321 -lämpötila.

Vahvuusaste on alhaisempi kuin ilmailualan seokset, kuten 7075, mutta sen korroosionkestävyys ja hitsattavuus ovat parempia.

Vaikeuksien ja kustannusten lisääntyminen koon kanssa.

Taloudelliset näkökohdat:

Suurten halkaisijan taottujen renkaiden valmistuskustannukset ovat korkeat, mutta niiden poikkeuksellinen suorituskyky ja luotettavuus suurissa kriittisissä rakenteissa tarjoavat korvaamattoman arvon

Erinomainen korroosionkestävyys vähentää pitkäaikaisia ylläpito- ja korvaustarpeita, alentamalla kokonaiskustannuksia

Hyvä hitsaus vähentää monimutkaisten suurten rakenteiden valmistusvaikeuksia ja kustannuksia

Kevyet ominaisuudet auttavat vähentämään kuljetuksen polttoainekustannuksia, etenkin laivanrakennuksessa ja rautatieyhteydessä

Kestävän kehityksen näkökohdat:

100% kierrätettävä, korkea resurssien kierrätysaste, joka vastaa vihreitä valmistuskonsepteja

Alumiinin tuotantoprosessien energiankulutus ja hiilidioksidipäästöt ovat jatkuvasti optimoituja

Pitkän tuotteen elinkaari ja korkea luotettavuus vähentävät jätteiden muodostumista

Materiaalien valintaohjeet:

Valitse 5083 Suuret halkaisijaltaan taottetut renkaat, kun vaaditaan korkea lujuus, poikkeuksellinen korroosionkestävyys (etenkin meriveteen), erinomainen hitsaus, kryogeeninen sitkeys ja suuri rakenteellinen stabiilisuus

Soveltuu kriittisiin rakenteisiin, kuten merisuoniin, LNG -säiliöihin ja suuriin paineastiaan, joissa taontamisen kautta saadut korkeat sisäiset laadun ja kehän ominaisuudet ovat välttämättömiä

Pitkällä aikavälillä palvelevien rakenteiden lämpötiloissa yli 65 asteen H321-malttia tulisi valita ja käyttölämpötila tiukasti kontrolloidaan.

Kun vaaditaan suurempaa lujuutta ja hyvää korroosionkestävyyttä, 5A06 -seosta voidaan harkita.

Suositut Tagit: 5083 Suuri halkaisija Alumiiniseos taontarengas, Kiina 5083 Suuri halkaisija alumiini -seos taontarengasvalmistajat, toimittajat, tehdas

Lähetä kysely