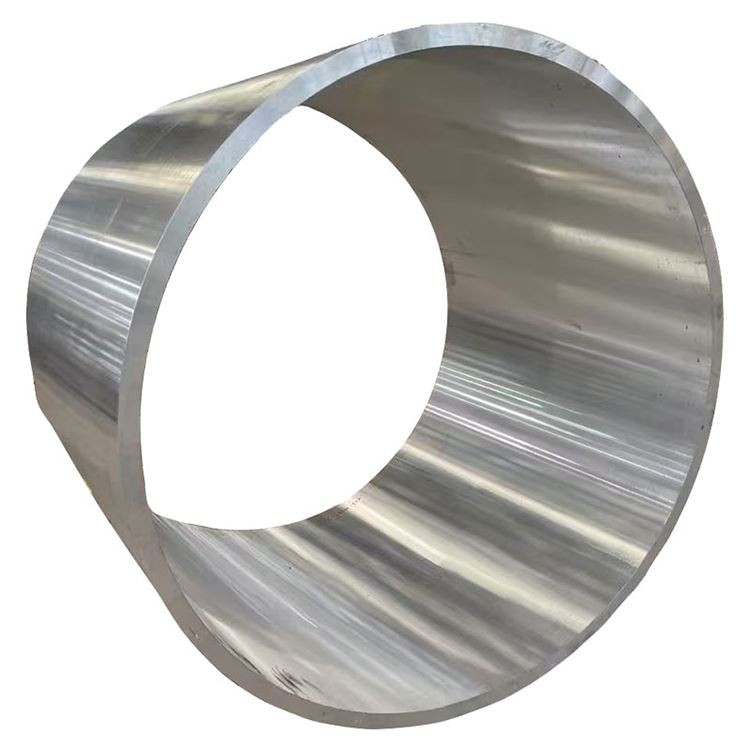

5A06 H112 ALUMINUM TÄYTETTY RING

5A06 H112 Alumiinilla taottu rengas on tärkeä rooli useilla aloilla sen suuren lujuuden, hyvän korroosionkestävyyden, erinomaisen hitsaussuorituskyvyn ja käsittelyn helppouden vuoksi.

1. Materiaalikoostumus ja valmistusprosessi

5A06 H112 Alumiini taottu rengas on erittäin luja, lämmittämätön hoidettavissa oleva alumiini-magnesiumseos (Al-MG-sarja), joka on erityisen tunnettu sen erinomaisesta korroosionkestävyydestä (etenkin merivedestä), hyvästä hitsattavuudesta, kohtalaisesta lujuudesta ja ylivoimaisista kryogeenisista ominaisuuksista. H112 -malttinsa osoittaa, että materiaali on taottu ja sitä ei myöhemmin altistettu tarkkaan kylmätyöhön tai lämpökäsittelyyn, pitäen siten sen taontuneen mikrorakenteen ja jonkin verran jäännösjännitystä. Tarkan taontaprosessin avulla sen sisäinen mikrorakenne on optimoitu, kun viljavirta on kohdistettu renkaan geometriaa pitkin, mikä tekee siitä ihanteellisen valinnan sovelluksille, jotka vaativat äärimmäistä korroosionkestävyyttä, hitsausta ja kryogeenistä sitkeyttä, kuten laivanrakennusta, offshore -tekniikkaa, ydinteollisuutta, kryogeenisiä laitteita ja painealueita:

Ensisijainen seostuselementit:

Magnesium (mg): 5. 8-6. 8% (ensisijainen vahvistuselementti, tarjoaa suuren lujuuden ja hyvän hitsattavuuden)

Mangaani (mn): 0. 5-0. 8% (parantaa edelleen voimaa ja tarkentaa viljaa)

Kromi (cr): 0. 10-0. 20% (estää uudelleenkiteyttämistä, parantaa stressin korroosionkestävyyttä)

Titanium (ti): 0. 02-0. 10% (viljan hienosäätö)

Perusmateriaali:

Alumiini (Al): tasapaino

Hallittu epäpuhtaudet:

Rauta (Fe): vähemmän tai yhtä suuri kuin 0. 25% Max

Pii (Si): vähemmän tai yhtä suuri kuin 0. 40% Max

Copper (cu): vähemmän tai yhtä suuri kuin 0. 10% Max

Sinkki (Zn): vähemmän tai yhtä suuri kuin 0. 20% Max

Beryllium (be): 0. 0001-0. 005% (estää hapettumista)

Muut elementit: pienempi tai yhtä suuri kuin {{0}}. 05% kukin, pienempi tai yhtä suuri kuin 0,15% yhteensä

Premium -taontaprosessi:

Sulan valmistelu:

Ensisijainen alumiini

Tarkka seostavien elementtien hallinta ± 0. 05% toleranssi

Edistyneet suodatus- ja kaasuttohoitot (esim. SNIF tai pyörivät kaasut) varmistavat sulan puhtauden

Viljan hienosäätö (tyypillisesti al-Ti-B-päälejeeringillä)

Suora jäähdytys (DC) puolivälissä oleva valu korkealaatuisten harkkien tuottamiseksi

Homogenointi:

450-480 aste 8-16 tunti

Tasainen lämpötilan hallinta: ± 5 astetta

Varmistaa seostuselementtien tasaisen jakautumisen ja eliminoi mikrosegregaation

Aihion valmistelu:

Harteen pinnan ilmastointi (scalping tai jyrsintä)

Ultraäänitarkastus sisäisen virheettömyyden varmistamiseksi

Esilämmitys: 380-420 aste, tarkan lämpötilan tasaisuuden hallinta

Taontajärjestys (renkaan taonta):

Järkyttyminen: harnon väärentäminen levy- tai esimuodosrenkaaseen 380-420 asteessa

Lävistys/lävistys: Keskireiän luominen välituotteilla tai mandreilla, renkaan muodon vähitellen muodostaen

Renkaan rullaus: Renkaan valssauskoneen käyttäminen aksiaalisesti ja säteittäisesti renkaan esimuodon laajentamiseksi, raekoerakenteen lisääminen ja mittojen ohjaaminen

Die Forging Finish: Lopullinen muotoilu suoloissa geometrisen tarkkuuden ja pintapinnan varmistamiseksi

Taonta lämpötila: 350-400 aste

Taontapaine: tuhansia tonnia renkaan koosta ja monimutkaisuudesta riippuen

Pienin vähennyssuhde: 3: 1 - 5: 1, tiheän, tasaisen sisäisen rakenteen varmistaminen, valettujen rakenteen eliminointi ja optimoidun viljavirtauksen muodostuminen

Hehkutus (valinnainen):

Jos tarvitaan lisäkäsittelyä tai mikrorakenteen säätöä, hehkutus voidaan suorittaa taon jälkeen O -malttin saavuttamiseksi.

H112 Temperin muodostuminen:

Tonkinnan jälkeen materiaali käy läpi vain vähäisen mekaanisen prosessoinnin (tarvittaessa), kuten litistäminen tai suoristaminen, ilman lisälämpökäsittelyä tai kylmää työskentelyä, säilyttäen sen vääristyneen tilan.

Kaikille tuotantovaiheille sovelletaan tiukkaa laadunvalvontaa, tuhoamattomia testauksia ja jäljitettävyyden hallintaa.

2. 5A06 H112 -renkaan mekaaniset ominaisuudet

|

Omaisuus |

H112 |

Testimenetelmä |

|

Lopullinen vetolujuus |

300-340 MPa |

ASTM E8 |

|

Saantolujuus (0. 2%) |

150-180 MPa |

ASTM E8 |

|

Pidennys (2 tuumaa) |

16-22% |

ASTM E8 |

|

Kovuus (Brinell) |

70-85 Hb |

ASTM E10 |

|

Väsymyslujuus (5 × 10⁸ syklit) |

120-150 MPa |

ASTM E466 |

|

Leikkauslujuus |

170-200 MPa |

ASTM B769 |

|

Murtuman sitkeys (K1C, tyypillinen) |

28-35 MPA√M |

ASTM E399 |

Omaisuuden jakelu:

Radiaaliset vs. tangentiaaliset ominaisuudet: taotetut renkaat osoittavat hyvää anisotropiaa, viljavirtauksella jakautuneena tangentiaalisesti (kehä), mikä tarjoaa suuremman tangentiaalisen lujuuden ja väsymiskestävyyden.

Seinämän paksuusvaikutus ominaisuuksiin: lujuus voi kasvaa hiukan ohuemmissa seinämisissä.

Ydin pinnan kovuusvariaatio: alle 5 HB.

Jäännösjännitys: H112 -lämpötila säilyttää jonkin verran jäännösjännitystä taomasta; Jos herkkyys jäännöstressille on huolenaihe, myöhempi käsittely voi vaatia stressin lievittämistä.

Väsymyksen suorituskyky: Taontaprosessin muodostama optimoitu viljavirta auttaa parantamaan materiaalin väsymystä.

Kryogeeninen suorituskyky: Vahvuus ja sitkeys jopa paranevat erittäin matalan lämpötilan ympäristöissä, ilman hauraita siirtymiä, mikä tekee siitä erinomaisen kryogeenisen rakenteellisen materiaalin.

3. Mikrorakenteelliset ominaisuudet

Tärkeimmät mikrorakenteelliset ominaisuudet:

Viljarakenne:

Uudelleenkiteytettyjen jyvien hieno, tasainen sekoitettu rakenne ja pitkänomaiset ei-kiteytymättömät jyvät kohdistuvat tangentiaalisesti

Viljavirta, joka on hyvin sovitettu renkaan geometriaan, tasaisesti jakautuneen tangentiaalisesti, maksimoimalla materiaalin suorituskyky

Mangaanin (MN), kromin (CR) ja titaanin (TI) muodostamat hienot dispersoidit estävät tehokkaasti viljan kasvua ja uudelleenkiteyttämistä

ASTM -viljan koko 6-9 (45-16 μm)

Sadan jakauma:

-Mg₅al₈ -vaihe: hieno ja tasaisesti hajonnut, toimimalla ensisijaisena vahvistusvaiheessa

Mg-Al-metallien väliset yhdisteet: jakautuminen viljarajoissa tehokkaasti kontrolloivat stressikorroosion herkkyyden välttämiseksi

Pienet määrät primaarisia metallien välisiä yhdisteitä, kuten Alfemn

Tekstuurin kehittäminen:

Prosessin taonta luo tietyn tekstuurin, joka on hyödyllistä tangentiaalisille ominaisuuksille

Erityisominaisuudet:

Korkea metallurginen puhtaus, minimoimalla ei-metalliset inkluusiovauriot

Beeta-faasin hallittu jatkuva saostuminen viljarajoissa parantaa stressin korroosionkestävyyttä

4. ulottuvuuden eritelmät ja toleranssit

|

Parametri |

Vakioalue |

Tarkkuustoleranssi |

Kaupallinen toleranssi |

Testimenetelmä |

|

Ulompi halkaisija |

100-2000 mm |

± 0. 8 mm - 500 mm |

± 1,5 mm - 500 mm |

Mikrometri/CMM |

|

± 0. 2% yli 500 mm |

± 0. 4% yli 500 mm |

|||

|

Sisähalkaisija |

80-1900 mm |

± 0. 8 mm - 500 mm |

± 1,5 mm - 500 mm |

Mikrometri/CMM |

|

± 0. 2% yli 500 mm |

± 0. 4% yli 500 mm |

|||

|

Seinämän paksuus |

10-400 mm |

± 0. 5mm |

± 1. 0 mm |

Mikrometri/CMM |

|

Korkeus |

20-600 mm |

± 0. 5mm |

± 1. 0 mm |

Mikrometri/CMM |

|

Tasaisuus |

N/A |

0. 2mm/100 mm halkaisija |

0. 4 mm/100 mm halkaisija |

Tasaisuusmittari/CMM |

|

Samankeskeisyys |

N/A |

0. 2mm |

0. 4mm |

Samankeskisyysmittari/CMM |

|

Pinnan karheus |

N/A |

6,3 μm Ra max |

12,5 μm Ra max |

Profilometri |

Tavalliset käytettävissä olevat lomakkeet:

Takatut renkaat: Ulomman halkaisija 100–2000 mm, seinän paksuus 10 mm - 400 mm

Mukautetut mitat ja geometriat saatavilla asiakaspiirusteiden ja vaatimusten mukaisesti

Saatavilla olevia erilaisia prosessointiolosuhteita, esim.

5. maltilliset nimitykset ja työn kovettumisvaihtoehdot

|

Luontaiskoodi |

Prosessin kuvaus |

Optimaaliset sovellukset |

Keskeiset ominaisuudet |

|

O |

Täysin hehkutettu, pehmennetty |

Sovellukset, jotka vaativat maksimaalista muodostumista tai sitä seuraavaa syvää prosessointia |

Suurin taipuisuus, alin lujuus |

|

H111 |

Kohtuullisesti kovettuneiden hehkutuksen jälkeen |

Yleiset rakenteet, erinomaiset hitsin jälkeiset ominaisuudet |

Hyvä vahvuuden ja taipuisuus |

|

H112 |

Litistetty vasta taontumisen jälkeen |

Sopii jatkokäsittelyyn ennen kuin koneistusta, jäännösjännityksiä taomasta |

Talastettu tila, kohtalainen lujuus, erinomainen korroosionkestävyys |

|

H321 |

Stabiloitu H32 |

Korkea lujuus, tiukka korroosionkestävyysvaatimukset |

Erinomainen SCC -vastus, suurempi lujuus |

Malttinvalintaohjeet:

H112: Kun käytät Forged-mikrorakennetta ja ominaisuuksia, ja jatkokäsittely vaaditaan.

O: Kun renkaaseen tarvitaan monimutkaisia kylmämuodostustoimintoja tai maksimaalista taipuisuutta.

H111: Kun vaaditaan suurempaa lujuutta kuin H112, säilyttäen samalla hyvä taipuisuus ja hitsaus.

H321: Kun korroosionkestävyyden (erityisesti stressikorroosiohalkeilun) vaatimukset ovat erittäin korkeat, samoin kuin suuremmat lujuusvaatimukset.

Al-MG-sarjan seoksena 5A06: ta ei vahvisteta lämpökäsittelyllä; Eri H -lempeät saavutetaan pääasiassa kylmän työn avulla. Itsensä muodostaminen on muovisen muodonmuutoksen muoto, joten H112 edustaa hämärtynyttä tilaa.

6. Koneistus- ja valmistusominaisuudet

|

Käyttö |

Työkalumateriaali |

Suositellut parametrit |

Kommentit |

|

Kääntäminen |

Karbidi, PCD |

Vc =150-400 m/min, f =0. 1-0. 4 mm/rev |

Helppo saavuttaa hyvä pinta, kohtalainen työkalujen kuluminen |

|

Poraus |

Karbidi, tinapäällysteinen |

Vc =60-150 m/min, f =0. 15-0. 35 mm/rev |

Suositellaan viileän porauksia, hyvä syville reikille |

|

Jyrsintä |

Karbidi, HSS |

Vc =200-600 m/min, fz =0. 1-0. 25 mm |

Korkean positiiviset haravakulmatyökalut, suuri leikkaussyvyys, korkea syöttö |

|

Napauttaminen |

HSS-E-PM, TICN päällystetty |

VC =15-30 m/min |

Oikea voitelu hyvän langan laadun saavuttamiseksi |

|

Reading |

Karbidi, HSS |

Vc =50-100 m/min, f =0. 2-0. 5 mm/rev |

H7/H8 -toleranssi saavutettavissa |

|

Sahava |

Karbide-kärjessä oleva terä |

VC =800-2000 m/min |

Tehokas leikkaus suurille halkaisijalle palkille |

Valmistusohjeet:

Machinbiility -luokitus: 70% (1100 alumiinia=100%), hyvä konettavuus, alle 2xxx ja 7xxx -seokset

Sirun muodostuminen: Kummy -sirut, yleensä kiertää työkaluja, vaatii hyviä sirukatkaisijoita

Jäähdytysneste: vesiliukoinen leikkuueste (8-12% pitoisuus), korkea virtausnopeus jäähdytys

Työkalujen kuluminen: Kohtalainen, säännöllinen työkalujen tarkastus tarvitaan

Hitsaus: Erinomainen TIG- ja Mig -hitsauksella, yksi parhaimmista hitsattavista alumiiniseoksista

Kylmä työ: Hyvä muodottavuus O -maltissa, kohtalainen H112 -maltissa

Kuuma työ: Suositeltu lämpötila -alue 300-400 aste

Stressikorroosiohalkeilu: H112 -malttina on erinomainen vastus stressikorroosiohalkeiluun

Kryogeeniset ominaisuudet: säilyttää tai parantaa lujuutta ja sitkeyttä erittäin alhaisissa lämpötiloissa

7. Korroosionkestävyys- ja suojausjärjestelmät

|

Ympäristötyyppi |

Vastusluokka |

Suojausmenetelmä |

Odotettu suorituskyky |

|

Teollisuusilmapiiri |

Erinomainen |

Puhdas pinta |

20+ vuotta |

|

Merialue |

Erinomainen |

Puhdas pinta |

15-20+ vuotta |

|

Meriveden upotus |

Erittäin hyvä |

Katodinen suojaus tai maalaus |

10-15+ vuotta ylläpidossa |

|

Korkea kosteus |

Erinomainen |

Puhdas pinta |

20+ vuotta |

|

Stressikorroosio |

Erinomainen (H112 malt) |

Lisäsuojaa ei tarvita |

Erittäin alhainen herkkyys |

|

Kuorinta |

Erinomainen |

Vakiosuojaus |

Erittäin alhainen herkkyys |

|

Galvaaninen korroosio |

Hyvä |

Oikea eristyminen |

Huolellinen suunnittelu erilaisilla metalleilla |

Pintasuojausvaihtoehdot:

Anodisoiva:

Tyyppi II (rikki): 10-25 μm: n paksuus, tarjoaa lisäsuojaa ja estetiikkaa

Tyyppi III (kova): 25-75 μm paksuus, lisää kulumiskestävyyttä ja kovuutta

Värjäys ja tiivistys: Parantaa estetiikkaa ja korroosionkestävyyttä

Muuntamispinnoitteet:

Kromaattia muuntamispinnoitteet (MIL-DTL -5541): Erinomainen pohja maaleille tai liimoille

Kromittomat vaihtoehdot: Ympäristöystävälliset

Maalausjärjestelmät:

Epoksialukke + polyuretaanipinta: tarjoaa erinomaisen pitkäaikaisen suojan, etenkin meren sovelluksiin

8. Fyysiset ominaisuudet suunnittelun suunnitteluun

|

Omaisuus |

Arvo |

Suunnittelu |

|

Tiheys |

2,66 g/cm³ |

Kevyt suunnittelu, painovoiman hallintakeskus |

|

Sulamisalue |

575-635 aste |

Hitsaus- ja valintaparametrit |

|

Lämmönjohtavuus |

121 W/m·K |

Lämpöhallinta, lämmönsiirron suunnittelu |

|

Sähkönjohtavuus |

34% IACS |

Sähkönjohtavuus sähkösovelluksissa |

|

Erityinen lämpö |

897 j/kg · k |

Lämpömassa ja lämpökapasiteetti laskelmat |

|

Lämpölaajennus (CTE) |

24.0 ×10⁻⁶/K |

Lämpötilavaihteluista johtuvat mittamuutokset |

|

Youngin moduuli |

70,3 GPA |

Taipuma- ja jäykkyyslaskelmat |

|

Poissonin suhde |

0.33 |

Rakenneanalyysiparametri |

|

Vaimennuskapasiteetti |

Kohtuullinen |

Värähtely ja melun hallinta |

Suunnittelun näkökohdat:

Käyttölämpötila-alue: -200 aste +80 aste (pitkäaikainen käyttö tämän lämpötilan yläpuolella voi johtaa herkistymiseen, joka vaikuttaa SCC-vastustuskykyyn)

Kryogeeninen suorituskyky: ylläpitää tai parantaa lujuutta ja sitkeyttä erittäin alhaisissa lämpötiloissa, jotka ovat ihanteellisia kryogeenisille rakenteellisille materiaaleille

Magneettiset ominaisuudet: ei-magneettiset

Kierrätettävyys: 100% kierrätettävä korkean romun arvolla

Muodostuttavuus: Hyvä opermaus, kohtalainen H112 -malttina

Mittakausi: Hyvä ulottuvuus stabiilisuus taon ja stressin helpotuksen jälkeen

Vahvuuspaino-suhde: Edullinen sovelluksissa, jotka vaativat suurta lujuutta ja korroosionkestävyyttä

9. Laadunvarmistus ja testaus

Vakiotestausmenettelyt:

Kemiallinen koostumus:

Optinen emissiospektroskopia

Röntgenfluoresenssianalyysi

Kaikkien tärkeimpien elementtien ja epäpuhtaussisällön todentaminen

Mekaaninen testaus:

Vetolujuus (säteittäinen, tangentiaalinen, aksiaalinen)

Kovuustestaus (Brinell, useita sijainteja)

Vaikutustestaus (Charpy V-Notch, erityisesti kryogeenisissä sovelluksissa)

Väsymystestaus (tarpeen mukaan)

Tuhoton testaus:

Ultraäänitarkastus (100% tilavuus, astm b594/e2375 tai AMS 2630)

Pyörrevirran testaus (pinta- ja pintavirheet)

Läpäisevä tarkastus (pintavirheet)

Radiografinen testaus (sisäiset makroskooppiset viat)

Mikrorakenteellinen analyysi:

Viljan koon määritys

Saostuma ja metallien välinen yhdisteen arviointi

Viljavirtakuvion varmennus

Stressikorroosioherkkyystestaus

Mittatarkastus:

CMM (koordinaattimittauskone) varmennus

Ulkoreunanhalkaisija, sisähalkaisija, seinämän paksuus, korkeus, tasaisuus, samankeskisyys jne.

Vakiosertifikaatit:

Materiaalitesiraportti (fi 10204 3. 1 tai 3.2)

Kemiallisen analyysin sertifiointi

Mekaaniset ominaisuudet -sertifikaatti

Lämpökäsittely/sertifiointi

Tuhoton testaussertifikaatti

ASTM B247: n vaatimustenmukaisuus (väärentäminen), GB/T 3880 (kiinalainen standardi), en aw -5083/5a06 jne.

10. Sovellukset ja suunnittelun näkökohdat

Ensisijainen sovellus:

Meriteollisuus:

Laivanrakennus- ja jahtien rakenne (rungon rakenteet, kannen laitteet, meriveden putkistot)

Offshore -porausalustan rakennekomponentit

Suolanpoistolaitteet

Sukellusvenekomponentit

Kryogeeninen tekniikka:

Nesteytetyt maakaasun (LNG) varastosäiliöt ja siirtoputkirenkaat

Kryogeeniset laitekomponentit

Paineastiat:

Keskipitkästä korkeapaineiseen astialaipat ja renkaat

Paineen kantavia laitteiden komponentteja

Ydinteollisuus:

Ydinreaktorin jäähdytysjärjestelmän komponentit

Säteilysuojarakenteet

Rautatieyhteys:

Nopea junan rungon rakenteelliset komponentit

Suunnittelun edut:

Erinomainen korroosionkestävyys, etenkin meri- ja teollisuusympäristöissä, erittäin korkea vastus meriveden korroosioon

Ylivoimainen hitsaus, jolla on korkea hitsauslujuus ja hyvä taipuisuus

Poikkeuksellinen kryogeeninen sitkeys, parantuneilla ominaisuuksilla erittäin alhaisissa lämpötiloissa

Kohtalainen lujuus ja hyvä ulottuvuus, sopivat rakenteellisiin komponenteihin

Taontaprosessi optimoi viljavirran ja sisäisen laadun

Erinomainen vastus stressikorroosiohalkeiluun ja kuorinnan korroosioon

Kevyt, mikä edistää energiansäästöjä ja päästöjen vähentämistä

Ei-magneettinen

Suunnittelun rajoitukset:

Ei voida vahvistaa lämpökäsittelyllä; Lujuusraja on pienempi kuin 2xxx- ja 7xxx-sarjan luja-seokset

Pitkäaikainen käyttö yli 65 astetta voi johtaa herkistymiseen (johtuen mg₂al₃-faasin saostumisesta), mikä lisää alttiutta stressikorroosiolle. Käyttölämpötilaa on valvottava tai H321 -lämpötila.

Vahvuusaste on alle 5083: n H116/H321 -lempeä, mutta se voi toimia paremmin tietyissä syövyttävissä ympäristöissä.

Suhteellisen korkeammat kustannukset.

Taloudelliset näkökohdat:

Suorituskykyinen materiaali, korkeammat alkuperäiset kustannukset, mutta pitkä käyttöikä ja alhaiset ylläpitokustannukset

Erinomainen korroosionkestävyys vähentää pitkäaikaisia suojaustarpeita

Hyvä hitsaus alentaa monimutkaisten rakenteiden valmistamisen kustannuksia

Kevyet ominaisuudet auttavat vähentämään kuljetuspolttoainekustannuksia

Kestävän kehityksen näkökohdat:

100% kierrätettävä resurssien hyödyntämisellä

Alumiinin tuotantoprosessit ovat yhä ympäristöystävällisempiä, vähentyneellä energiankulutuksella

Pitkä käyttöikä vähentää jätteiden luomista

Materiaalien valintaohjeet:

Valitse 5A06 H112 -taottu renkaat, kun vaaditaan korkea lujuus, poikkeuksellinen korroosionkestävyys (etenkin meriveteen), erinomainen hitsaus ja kryogeeniset ominaisuudet, ja lujuuden yläraja ei ole niin kriittinen kuin 7075/7050.

Rakenteissa, jotka palvelevat pitkällä aikavälillä yli 65 asteen lämpötiloissa, H321-malttinsa tulisi valita tai muut seokset.

Sopii kriittisiin sovelluksiin meren-, kryogeenisten ja ydinteollisuuksien rakenteellisina ja paineita kantavina komponenteina.

Suositut Tagit: 5A06 H112 Alumiinin taottu rengas, Kiina 5A06 H112 Alumiini väärennetty rengasvalmistajat, toimittajat, tehdas

Lähetä kysely