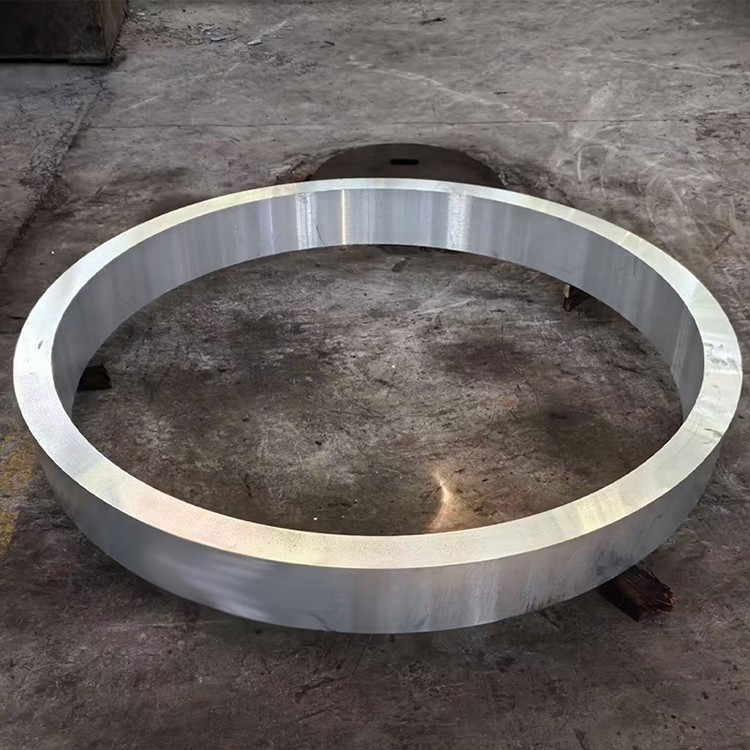

7075 T6 Alumiiniseos taontarengas

7075 T6-alumiini-seoksen taottu rengas on korkean suorituskyvyn alumiiniseostuote, jolla on korkea lujuus, hyvä väsymiskestävyys ja erinomainen korroosionkestävyys . sitä käytetään laajasti eri aloilla, kuten ilmailu-, autoteollisuuden valmistus, merenkulun tekniikka ja tarkkuuskoneisto .}}}}}}}

1. materiaalikoostumus ja valmistusprosessi

7075 T6 -alumiini-seoksen taontarengas on erittäin korkea lujuus, lämpökäsitettävissä oleva alumiini-Zinc-Maginnesium-kukkoseos, joka on tunnettu poikkeuksellisen lujuus-painosuhteesta, ylivoimaisesta väsymyslujuudestaan ja hyvästä koneistavuudesta . tarkan taontaprosessin läpi, sen sisäinen mikrorakenne on optimoitu. Sovelluksissa, jotka vaativat äärimmäistä voimaa ja luotettavuutta, kuten ilmailu-, puolustus-, korkean suorituskyvyn koneet ja korkeapaineiset laitteet:

Ensisijainen seostuselementit:

Sinkki (Zn): 5.1-6.1% (ensisijainen vahvistuselementti)

Magnesium (mg): 2.1-2.9% (muodostaa vahvistusvaiheet sinkillä)

Copper (Cu): 1.2-2.0% (parantaa voimaa ja kovuutta)

Kromi (CR): 0.18-0.28% (estää uudelleenkiteyttämistä, parantaa stressin korroosionkestävyyttä)

Perusmateriaali:

Alumiini (Al): tasapaino

Hallittu epäpuhtaudet:

Rauta (Fe): vähemmän tai yhtä suuri kuin 0,50% maksimi

Pii (SI): vähemmän tai yhtä suuri kuin 0,40% maksimi

Mangaani (MN): vähemmän tai yhtä suuri kuin 0,30% maksimi

Titanium (TI): Pienen tai yhtä suuri kuin 0,20% Max

Muut elementit: vähemmän tai yhtä suuri kuin 0,05%, pienempi tai yhtä suuri kuin 0,15%

Premium -taontaprosessi:

Sulan valmistelu:

Korkeasuhde primaarinen alumiini (vähintään 99,7%)

Seostavien elementtien tarkka hallinta ± 0,05%: n toleranssilla

Edistyneiden suodatus- ja kaasunpoistot (e . g ., SNIF tai tyhjiökaasut) Varmista sulan puhtaus

Viljan hienosäätö (tyypillisesti al-Ti-B-päälejeeringillä)

Suora jäähdytys (DC) puolivälissä oleva valu korkealaatuisten harkkien tuottamiseksi

Homogenointi:

460-480 aste 12-24 tunti

Tasainen lämpötilan hallinta: ± 5 astetta

Hitaan jäähdytysnopeudet varmistavat seostavien elementtien tasaisen jakautumisen ja eliminoimaan makro-segregaation

Aihion valmistelu:

Harteen pinnan ilmastointi (scalping tai jyrsintä)

100% ultraäänitarkastus sisäisen virheettömyyden varmistamiseksi

Esilämmitys: 380-420 aste, tarkan lämpötilan tasaisuuden hallinta

Taontajärjestys (renkaan taonta):

Järkyttyminen: harnon väärentäminen levy- tai esimuodosrenkaaseen 380-420 asteessa

Lävistys/lävistys: Keskireiän luominen välituotteilla tai mandreilla, renkaan muodon vähitellen muodostaen

Renkaan rullaus: Renkaan valssauskoneen käyttäminen aksiaalisesti ja säteittäisesti renkaan esimuodon laajentamiseksi, raekoerakenteen lisääminen ja mittojen ohjaaminen

Die Forging Finish: Lopullinen muotoilu suoloissa geometrisen tarkkuuden ja pintapinnan varmistamiseksi

Taonta lämpötila: 350-400 aste (tarkasti ohjattu uudelleenkiteyttämislämpötila)

PAINEEN PAINE: tuhansia kymmeniä tuhansia tonnia renkaan koosta ja monimutkaisuudesta riippuen

Pienin vähennyssuhde: 4: 1 - 6: 1, tiheän, tasaisen sisäisen rakenteen varmistaminen, valettujen rakenteen eliminointi ja optimoidun viljavirtauksen muodostuminen

Liuoslämpökäsittely:

465-480 aste 1-4 tuntia (renkaan seinän paksuudesta riippuen)

Lämpötilan tasaisuus: ± 3 astetta

Nopea siirto sammutusväliaineeseen (<10 seconds)

Sammutus:

Veden sammutus (huoneenlämpötila tai kuuma vesi) tai polymeerin sammutus

Hallittu jäähdytysnopeus optimaalisen lujuuden ja sitkeyden saavuttamiseksi

Stressin lievitys (T651 -malttia varten):

Ohjattu venytys (1-3% plastiset muodonmuutokset) tai puristus jäännösjännityksen vähentämiseksi

Keinotekoinen ikääntyminen (T6 -malttinsa):

120 astetta 24 tunnin ajan

Kaikille tuotantovaiheille sovelletaan tiukkaa laadunvalvontaa, tuhoamattomia testauksia ja jäljitettävyyden hallintaa .

2. 7075 T6 Takingorenkaan mekaaniset ominaisuudet

|

Omaisuus |

T6 |

T651 |

Testimenetelmä |

|

Lopullinen vetolujuus |

540-590 MPa |

540-590 MPa |

ASTM E8 |

|

Saantolujuus (0,2%) |

480-530 MPa |

480-530 MPa |

ASTM E8 |

|

Pidentyminen (2 tuumaa) |

7-11% |

7-11% |

ASTM E8 |

|

Kovuus (Brinell) |

150-165 Hb |

150-165 Hb |

ASTM E10 |

|

Väsymyslujuus (5 × 10⁷ syklit) |

160-180 MPa |

160-180 MPa |

ASTM E466 |

|

Leikkauslujuus |

330-360 MPa |

330-360 MPa |

ASTM B769 |

|

Murtuman sitkeys (K1C, tyypillinen) |

22-28 MPA√M |

22-28 MPA√M |

ASTM E399 |

Omaisuuden jakelu:

Radiaaliset vs . tangentiaaliset ominaisuudet: Takoilla oleva renkaat osoittavat erinomaista anisotropiaa, ja rajan virtaus jakautui tangentiaalisesti (kehyttävästi), mikä tarjoaa suuremman tangentiaalisen lujuuden ja väsymiskestävyyden . säteittäiset ja aksiaaliset ominaisuudet voivat olla hiukan alhaisempia .

Seinämän paksuusvaikutus ominaisuuksiin: lujuus voi hiukan kasvaa ohuemmissa seinämisissä .

Ytimestä pinnan kovuusvariaatio: alle 5 HB .

Jäännösjännitys: T651 -malttinsa vähentää merkittävästi jäännösten stressiä stressin lievittämällä, minimoimalla koneistus vääristymät .

Väsymyksen suorituskyky: Taontaprosessin muodostama optimoitu viljavirta parantaa merkittävästi materiaalin väsymystä ja vastustuskykyä väsymishalkeamien etenemiselle .

3. mikrorakenteelliset ominaisuudet

Tärkeimmät mikrorakenteet:

Viljarakenne:

Uudelleenkiteytettyjen jyvien hieno, tasainen sekoitettu rakenne ja pitkänomaiset estämättömät jyvät kohdistuvat tangentiaalisesti

Viljavirta, joka on hyvin sovitettu renkaan geometriaan, tasaisesti jakautuneen tangentiaalisesti, maksimoimalla materiaalin suorituskyky

Kromilla muodostuneet al₁₈mg₃cr₂ dispersoidit estävät tehokkaasti viljan kasvua ja uudelleenkiteyttämistä

ASTM -viljan koko 6-9 (45-16 μm)

Sadan jakauma:

η '(mgzn₂) ja η (mgzn₂) faasit: tasaisesti dispergoitu, tarjoamalla ensisijainen vahvistus

MGZN₂: n jatkuva saostuminen viljarajoissa, joita säädetään vähentämään stressikorroosioherkkyyttä

Karkeat metalliset yhdisteet, jotka ovat muodostaneet vähäisen Fe, SI, hajotetaan tehokkaasti ja dispergoituneita

Tekstuurin kehittäminen:

Prosessi luo tietyn tekstuurin, joka on hyödyllistä tangentiaalisille ominaisuuksille

Erityisominaisuudet:

Korkea metallurginen puhtaus, minimoimalla ei-metalliset inkluusiovauriot

Tiukasti kontrolloitu viljaraja sinkki-ehtynyt vyöhykkeen leveys ja jatkuva saostuminen ovat kriittisiä SCC-vastustuskyvyn kannalta

4. mittaspesifikaatiot ja toleranssit

|

Parametri |

Vakioalue |

Tarkkuustoleranssi |

Kaupallinen suvaitsevaisuus |

Testimenetelmä |

|

Ulompi halkaisija |

{0} mm |

± 0,5 mm - 500 mm |

± 1,0 mm - 500 mm |

Mikrometri/CMM |

|

± 0,1% yli 500 mm |

± 0,2% yli 500 mm |

|||

|

Sisähalkaisija |

80-1400 mm |

± 0,5 mm - 500 mm |

± 1,0 mm - 500 mm |

Mikrometri/CMM |

|

± 0,1% yli 500 mm |

± 0,2% yli 500 mm |

|||

|

Seinämän paksuus |

{0} mm |

± 0,2 mm |

± 0,5 mm |

Mikrometri/CMM |

|

Korkeus |

{0} mm |

± 0,2 mm |

± 0,5 mm |

Mikrometri/CMM |

|

Tasaisuus |

N/A |

Halkaisija 0,1 mm/100 mm |

Halkaisija 0,2 mm/100 mm |

Tasaisuusmittari/CMM |

|

Samankeskeisyys |

N/A |

0,1 mm |

0,2 mm |

Samankeskisyysmittari/CMM |

|

Pinnan karheus |

N/A |

3,2 μm Ra max |

6,3 μm Ra max |

Profilometri |

Tavalliset käytettävissä olevat lomakkeet:

Takatut renkaat: Ulomman halkaisijan halkaisija 100–1500 mm, seinämän paksuus 10–300 mm

Mukautetut mitat ja geometriat saatavilla asiakaspiirusteiden ja vaatimusten mukaisesti

Käytettävissä olevia erilaisia koneistusolosuhteita, e . g ., taotettu as-is, karkea koneistettu, viimeistely koneistettu

5. malttimerkinnät ja lämpökäsittelyvaihtoehdot

|

Luontaiskoodi |

Prosessin kuvaus |

Optimaaliset sovellukset |

Keskeiset ominaisuudet |

|

T6 |

Liuoslämpökäsitetty ja keinotekoisesti vanhennettu |

Suurin lujuus, yleiset rakenteelliset komponentit |

Korkein lujuus, mutta korkeampi SCC -herkkyys |

|

T651 |

T 6 + Stressi, joka on helpottunut venyttämällä |

Kriittiset rakenteelliset komponentit, alhainen jäännösjännitys |

Korkea lujuus, erinomainen ulottuvuus, matala koneistusvääristyminen |

|

T73/T7351 |

Liuoslämpökäsitetty + ylenmääräinen käsittely |

Hakemukset, jotka vaativat parempaa SCC -vastustusta |

Hieman alhaisempi lujuus, mutta erinomainen SCC -vastus |

|

T7451 |

Liuoslämpökäsitetty + kaksivaiheinen ylikuormitus |

Vahvuus- ja SCC -vastus |

Suurempi lujuus kuin T73, erinomainen SCC -vastus |

Malttinvalintaohjeet:

T6: Kun vaaditaan maksimaalista lujuutta ja ympäristöolosuhteet eivät ole vakavia tai paksuseinäisten renkaiden kohdalla, jotka eivät ole herkkiä SCC: lle

T651: Kun vaaditaan suurta lujuutta ja rengas käy läpi merkittävän tarkkuuskoneen vääristymisen vähentämiseksi

T73/T7351: Kun rengas toimii syövyttävissä ympäristöissä ja vaatii erittäin korkean SCC

7075 -seoksen T6 -malttiseoksella on jonkin verran herkkyyttä SCC: lle . kriittisissä sovelluksissa, ylittäneissä lempeissä, kuten T73, T74, suositellaan yleensä . itse taontaprosessi auttaa vähentämään SCC -riskiä optimoimalla rakevirta .}}}}}}

6. koneistus- ja valmistusominaisuudet

|

Käyttö |

Työkalumateriaali |

Suositellut parametrit |

Kommentit |

|

Kääntäminen |

Karbidi, PCD |

Vc =100-300 m/min, f =0.1-0.3 mm/rev |

Nopea koneistus erinomaiseen pintapintaiseen, huomio sirun murtumiseen |

|

Poraus |

Karbidi, tinapäällysteinen |

Vc =50-120 m/min, f =0.08-0.2 mm/rev |

Jälkikäteen suositeltavia, syvän reikän poraus vaatii huomiota sirun evakuoinnin suhteen |

|

Jyrsintä |

Karbidi, HSS |

Vc =150-500 m/min, fz =0.05-0.15 mm |

Korkean positiiviset haravakulmatyökalut, suuri leikkaussyvyys, korkea syöttö |

|

Napauttaminen |

HSS-E-PM, TICN päällystetty |

VC =10-20 m/min |

Oikea voitelu hyvän säikeen laadun saavuttamiseksi |

|

Hionta |

Alumiinioksidi, CBN -pyörät |

Käytä varoen, voi aiheuttaa pintapolttoa ja jäännösjännitystä |

Parametrien tiukka hallinta ja tarvittaessa jäähdytys |

|

Kiillotus |

Pehmeät pyörät, hankaava tahna |

Parantaa pinnan viimeistelyä, vähentää jännityspitoisuutta |

Puhdas pinta kiillotuksen jälkeen |

Valmistusohjeet:

Machinbiility -luokitus: 40% (1100 alumiinia=100%), suhteellisen vaikea koneistaa, etenkin T6

Sirun muodostuminen: yleensä muodostaa hienoja, rikkoutuneita siruja, mutta lämpöpitoisuus ja vaatii hyvää sirun evakuointia ja jäähdytystä

Jäähdytysneste: vesiliukoinen leikkausneste (10-15% pitoisuus), korkea virtausnopeusjäähdytys; Öljypohjaisia leikkuuesineitä voidaan käyttää myös

Työkalujen kuluminen: Korkea, suosittele PCD- tai päällystettyjä hibidityökaluja, säännöllinen tarkastus

Hitsaus: Erittäin huono, tavanomainen hitsausta ei suositella, rajoittuen erityisprosesseihin, kuten kitkahitsaus, huomattava lujuushäviö hitsauksen jälkeen

Kylmä työ: Huono muodottavuus, ei soveltu kylmään taivutukseen, leimaamiseen jne. ., yleensä muodostettu hehkutetussa kunnossa

Kuuma työ: Tonkaminen on suoritettava tiukasti säädetyllä lämpötilan ja venymisnopeudella

Pintakäsittely: Voidaan anodisoida (rikki anodisoiva suositus), mutta ei paranna merkittävästi SCC -herkkyyttä .

7. korroosionkestävyys- ja suojausjärjestelmät

|

Ympäristötyyppi |

Vastusluokka |

Suojausmenetelmä |

Odotettu suorituskyky |

|

Teollisuusilmapiiri |

Hyvä |

Anodisoiva + tiivistys |

5-10 vuotta |

|

Merialue |

Kohtuullinen |

Anodisoiva + tiivistymis-/maalaus |

2-5 vuotta |

|

Meriveden upotus |

Huono |

Tiukka pinnoitusjärjestelmä tai verhous |

Riippuu pinnoitteen laadusta ja kunnossapidosta |

|

Korkea kosteus |

Hyvä |

Anodisoiva + tiivistys |

5-10 vuotta |

|

Stressikorroosio |

Kohtuullinen (T6 -maltti) |

T73/T74 -lempeät tai suojapinnoite |

T6 -maltti on herkkä, T73/T74 on erinomainen vastus |

|

Kuorinta |

Kohtuullinen (T6 -maltti) |

T76 -malttinsa tai suojaavan pinnoite |

T6 -malttinsa on herkkä, T76: lla on erinomainen vastus |

|

Galvaaninen korroosio |

Hyvä |

Oikea eristys |

Huolellinen suunnittelu erilaisilla metalleilla |

Pintasuojausvaihtoehdot:

Anodisoiva:

Tyyppi II (rikki): 10-25 μm: n paksuus, parantaa kulumista ja korroosionkestävyyttä, voidaan siirtää

Tyyppi III (kova): 25-75 μm paksuus, korkean kulutuksen sovelluksiin

Muuntamispinnoitteet:

Kromaattia muuntamispinnoitteet (MIL-DTL -5541): Erinomainen pohja maaleille tai liimoille, korroosiosuojaus

Kromittomat vaihtoehdot: Ympäristöystävällinen

Maalausjärjestelmät:

Epoksialukke + polyuretaanipinta: tarjoaa erinomaisen pitkäaikaisen suojan, etenkin ilmailu- ja sotilassovelluksiin

Verhous:

Äärimmäisissä syövyttävissä ympäristöissä voidaan harkita puhdasta alumiini- tai korroosionkestävän kevytmetallikerroksen kanssa, mutta lisää painoa ja kustannuksia

8. fyysiset ominaisuudet tekniikan suunnitteluun

|

Omaisuus |

Arvo |

Suunnittelu |

|

Tiheys |

2,81 g/cm³ |

Painonlaskenta ja rakenteellinen optimointi |

|

Sulamisalue |

477-635 aste |

Lämmönkäsittelyikkuna ja hitsausrajoitukset |

|

Lämmönjohtavuus |

130 W/m·K |

Lämpöhallinta, lämmönsiirron suunnittelu |

|

Sähkönjohtavuus |

33% IACS |

Sähkönjohtavuus sähkösovelluksissa |

|

Erityinen lämpö |

860 j/kg · k |

Lämpömassa ja lämpökapasiteetti laskelmat |

|

Lämpölaajennus (CTE) |

23.4 ×10⁻⁶/K |

Lämpötilan vaihteluista johtuvat mittamuutokset |

|

Youngin moduuli |

71,7 GPA |

Taipuma- ja jäykkyyslaskelmat |

|

Poissonin suhde |

0.33 |

Rakenneanalyysiparametri |

|

Vaimennuskapasiteetti |

Keskisuuren matala |

Värähtely ja melun hallinta |

Suunnittelun näkökohdat:

Käyttölämpötila -alue: -60 aste +100 aste (lujuus hajoaa merkittävästi tämän yläpuolella)

Kryogeeninen suorituskyky: Vahvuuden vähäinen nousu alhaisissa lämpötiloissa, sitkeys pysyy hyvässä, hauras siirtyminen

Magneettiset ominaisuudet: ei-magneettiset

Kierrätys: Korkean arvon kierrätettävä materiaali

Mittakatsaus: Erinomainen T651 -malttissa, sopiva tarkkuuskoneisiin

Vahvuuspainosuhde: alumiiniseosten korkeimmat, jotka ovat ihanteellisia ilmailu-

9. laadunvarmistus ja testaus

Vakiotestausmenettelyt:

Kemiallinen koostumus:

Optinen emissiospektroskopia

Inertti kaasun fuusio (vetypitoisuus)

Kaikkien seostavien elementtien ja epäpuhtaussisällön tarkistaminen

Mekaaninen testaus:

Vetolujuus (säteittäinen, tangentiaalinen, aksiaalinen)

Kovuustestaus (Brinell, useita sijainteja)

Murtuman sitkeystestaus (K1C, Per ASTM E399)

Väsymystestaus (tarpeen mukaan E . g ., pyörivä taivutusväsymys, halkeaman kasvunopeus)

Stressikorroosiohalkeustestaus (SCC, Per ASTM G44, G47), erityisesti T6 -malttia varten

Tuhoton testaus:

Ultraäänitarkastus (100% tilavuus, AMS 2630 luokka A1, AMS-STD -2154 tai ASTM E2375 Taso 2)

Pyörrevirran testaus (pinta- ja pintavirheet)

Läpäisevä tarkastus (pintavirheet)

Radiografinen testaus (sisäiset makroskooppiset viat)

Mikrorakenteellinen analyysi:

Viljan koon määritys

Viljavirtakuvion varmennus

Sadan arviointi (TEM/SEM)

Uudelleenkiteyttämisen tutkinnon arviointi

Mittatarkastus:

CMM (koordinaattimittauskone) varmennus

Ulkoreunanhalkaisija, sisähalkaisija, seinämän paksuus, korkeus, tasaisuus, samankeskisyys jne. .

Vakiosertifikaatit:

Mill Test Report (fi 10204 3.1 tai 3.2)

Kemiallisen analyysin sertifiointi

Mekaaniset ominaisuudet -sertifikaatti

Lämpökäsittely/sertifikaatti

Tuhoton testaussertifikaatti

AMS 4133: n (rengastietot), AMS 4145: n, ASTM B247: n (12

AS9100 tai ISO 9001 Laadunhallintajärjestelmän sertifikaatti

10. sovellukset ja suunnittelun näkökohdat

Ensisijainen sovellus:

Ilmailutila:

Moottorikotelot, opas siipien renkaat

Lentokoneen turbiinikomponentit

Laskeuslaitteet

Raketti- ja ohjuskotelon renkaat

Puolustus:

Sotilasajoneuvon tornirenkaat

Pistoolihäiriöt

Korkeapaineiset astiat

Suorituskykyiset koneet:

Raskaat koneet kantavat kilpailut

Nopea pyörivät komponentit

Tarkkuuslaitteen rakenteelliset osat

Teollisuuslaitteet:

Öljyn ja kaasun porauslaitteen komponentit

Venttiilit ja laipat

Suunnittelun edut:

Erittäin korkea lujuus-paino-suhde kevyelle suunnittelulle

Tontaprosessi luo optimoidun viljavirta

Hyvä konettavuus (suhteessa muihin erittäin korkeisiin lujuusteräksiin)

Matala jäännösjännitys T651 -malttissa, erinomainen mitta stabiilisuus, sopiva tarkkuuskoneisiin

Ei-magneettinen

Suunnittelun rajoitukset:

T6 -malttina on jonkin verran herkkyyttä stressikorroosion halkeamiselle (SCC) ja kuorintakorroosiolle; Kriittisissä sovelluksissa ylenmääräisiä lempeitä, kuten T73, T74: tä tulisi harkita

Erittäin huono hitsaus, tavanomaista hitsausta ei suositella

Huono kylmä muotoilu, yleensä muodostettu hehkutetussa tilassa

Huono lämmönkestävyys, suorituskyky heikentyy nopeasti kohonneissa lämpötiloissa

Suhteellisen korkeat kustannukset

Taloudelliset näkökohdat:

7075 T6-väärennetty rengas ovat korkean suorituskyvyn materiaaleja, korkeammat alkuperäiset kustannukset

Monimutkaiset taonta-, lämpökäsittely- ja tarkastusprosessit lisäävät tuotantokustannuksia

Korkeista kustannuksista huolimatta sen paremmuus tekee siitä korvaamattoman sovelluksissa, jotka vaativat äärimmäistä suorituskykyä ja luotettavuutta

Kestävän kehityksen näkökohdat:

7075 -seos on kierrätettävä materiaali, joka myötävaikuttaa resurssien ympyrällisyyteen

Kevyt suunnittelu ilmailu-

Pitkän tuotteen elinikä ja korkea luotettavuus vähentävät vaihtamista ja jätteiden tuottamista

Materiaalien valintaohjeet:

Valitse 7075 T6-taottu rengas, kun vaaditaan maksimaalinen lujuus ja kevyt, ja huoltoympäristö ei ole korroosia tai tehokkaita suojatoimenpiteitä

Sopii renkaan muotoisiin rakenteellisiin komponentteihin, joille on alistettu korkea stressi, väsymiskuormat ja vaatii korkeaa luotettavuutta

Stressikorroosio- tai kuorintakorroosioriskille potentiaalisesti altistuneille sovelluksille priorisoi 7075: n ylenmääräiset lempeät (e . g ., T73, T74) tai 7050 -seos

Suositut Tagit: 7075 T6 -alumiiniseos taontarengas, Kiina 7075 T6 Alumiiniseos taontarengasvalmistajat, toimittajat, tehdas

Lähetä kysely