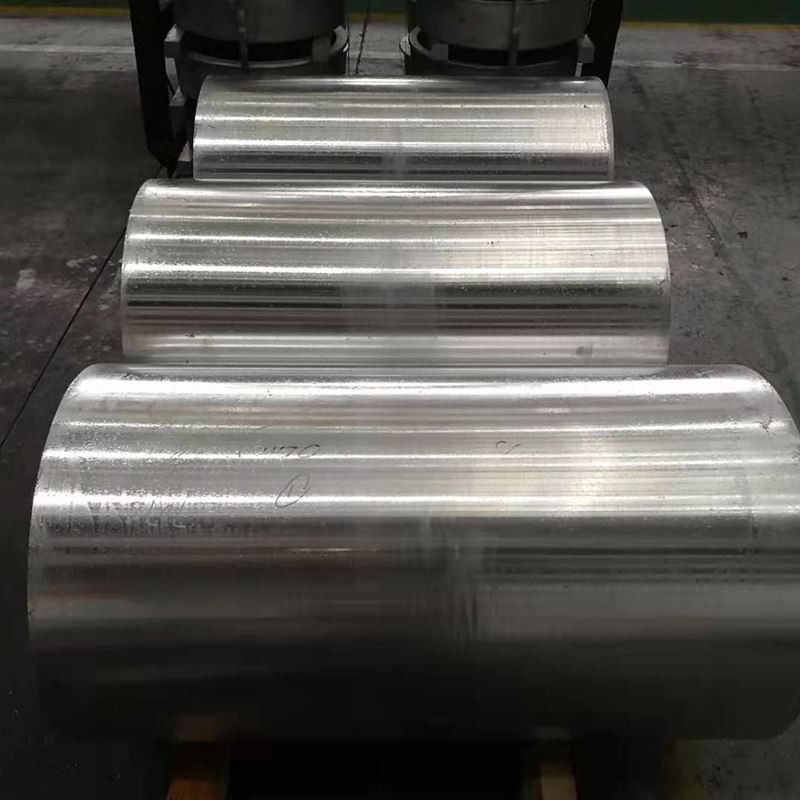

7050 ALUMINUMINEN PURKUPALLA

Korkean lujuuden 7050 taotetun alumiinikielen palkkilla on tärkeä rooli eri aloilla, kuten ilmailu-, armeijan, autojen valmistus ja mekaaninen valmistus, niiden erinomaisen prosessointi- ja laajojen sovellusalueiden . vuoksi .

1. materiaalikoostumus ja valmistusprosessi

7050 taottu alumiini-pyöreä palkki on erittäin korkea lujuus, lämpökäsitettävissä oleva alumiini-Zinc-Maginnesium-kukoistaja-seos, joka on erityisesti suunniteltu tarjoamaan poikkeuksellista lujuutta, sitkeyttä, väsymiskestävyyttä ja ylivoimaisen stressin korroosion halkeamisen (SCC) vastuskestävyyttä kriittisissä rakenteellisissa komponenteissa . tarkkoja taukoja, sen sisäistä kerrostamista. Tekemällä siitä ihanteellinen valinta ilmailu-, sotilaallisiin ja erittäin korkean suorituskyvyn teollisuussovelluksiin:

Ensisijainen seostuselementit:

Sinkki (Zn): 5.9-6.9% (ensisijainen vahvistuselementti)

Magnesium (mg): 2.0-2.6% (toimii sinkin kanssa vahvistamaan vaiheita)

Copper (Cu): 2.0-2.6% (parantaa lujuutta ja stressin korroosionkestävyyttä)

Zirkonium (zr): 0.08-0.15% (viljan jalostaja, estää uudelleenkiteyttämistä)

Perusmateriaali:

Alumiini (Al): tasapaino

Hallittu epäpuhtaudet:

Rauta (Fe): vähemmän tai yhtä suuri kuin 0,15% maksimi

Pii (SI): vähemmän tai yhtä suuri kuin 0,12% maksimi

Mangaani (MN): Alle tai yhtä suuri kuin 0,10% maksimi

Titanium (TI): Alle tai yhtä suuri kuin 0,06% Max

Kromi (CR): vähemmän tai yhtä suuri kuin 0,04% maksimi

Muut elementit: vähemmän tai yhtä suuri kuin 0,05%, pienempi tai yhtä suuri kuin 0,15%

Premium -taontaprosessi:

Sulan valmistelu:

Suurten primaarisen alumiinin (vähintään 99,9%)

Seostavien elementtien tarkka hallinta, jolla on ± 0,03% toleranssi

Monivaiheinen suodatusjärjestelmät (keraamiset vaahtosuodattimet, syvän sängyn suodattimet) erittäin suurelle puhtaudella

Tyhjiökaasu tai pitkälle edennyt kaasu (vety <0,08 ml/100 g)

Viljan hienosäätö- ja uudelleenkiteyttämisen hallinta käyttämällä Al-Zr-pää-seosta

Edistynyt suora chill (DC) -valueknologia virheettömälle, suurikokoiselle harkolle

Homogenointi:

Monivaiheinen homogenointi 460-480 astetta 24-48 tuntia

Tiukka lämpötilanhallinta: ± 3 astetta

Hitaan jäähdytysnopeudet seostavien elementtien yhtenäisen jakautumisen varmistamiseksi ja makro-segregaation eliminoimiseksi

Aihion valmistelu:

Pinnan ilmastointi (scalping tai jauhaminen)

100% ultraäänitarkastus (AMS 2630 -luokan A1 tai ASTM E2375 -tason 2 mukainen)

Esilämmitys: 380-420 aste, tarkan lämpötilan tasaisuuden hallinta

Taontajärjestys:

Monivaiheinen taonta, mukaan lukien avoimesti, suljetut die tai säteittäiset taotteet

Muodostumislämpötila: 350-400 aste (tarkasti ohjattu uudelleenkiteyttämislämpötila)

Hydraulinen puristin kapasiteetti: 5, 000-50, 000 tonnia (palkin koosta ja monimutkaisuudesta riippuen)

Tietokoneavustettu suunnittelu ja hallinta viljavirta- ja muodonmuutoksen optimoimiseksi

Pienin vähennyssuhde: 4: 1 - 6: 1, tiheän, tasaisen sisäisen rakenteen varmistaminen ja valettujen rakenteen eliminointi

Liuoslämpökäsittely:

475-485 aste 2-4 tuntia (halkaisija riippuvainen)

Lämpötilan tasaisuus: ± 3 astetta

Nopea siirto sammutusväliaineeseen (<5 seconds)

Sammutus:

Kuuman veden sammutus (60-80 aste) tai polymeerin sammutus

Ohjattu jäähdytysnopeus korroosionkestävyyden optimoimiseksi

Stressin helpotus (T7451/T74511 -lempeille):

Ohjattu venytys (1-3% plastiset muodonmuutokset) jäännösjännityksen vähentämiseksi

Kaksivaiheinen keinotekoinen ikääntyminen (T7451/T74511-lempeille):

Ensimmäinen vaihe: 120 astetta 6-10 tuntia (GP -alueiden muodostuminen)

Toinen vaihe: 160 astetta 8-16 tuntia (η'- ja η -vaiheiden muodostuminen, parantaen SCC -resistenssiä)

Kaikille tuotantovaiheille sovelletaan tiukkaa laadunvalvontaa, tuhoamattomia testauksia ja jäljitettävyyden hallintaa .

2. 7050 -taantuneiden palkin mekaaniset ominaisuudet

|

Omaisuus |

T7451 |

T74511 |

T7651 |

T76511 |

Testimenetelmä |

|

Lopullinen vetolujuus |

500-550 MPa |

500-550 MPa |

520-570 MPa |

520-570 MPa |

ASTM E8 |

|

Saantolujuus (0,2%) |

450-500 MPa |

450-500 MPa |

470-520 MPa |

470-520 MPa |

ASTM E8 |

|

Pidentyminen (2 tuumaa) |

8-12% |

8-12% |

7-10% |

7-10% |

ASTM E8 |

|

Kovuus (Brinell) |

150-165 Hb |

150-165 Hb |

160-175 Hb |

160-175 Hb |

ASTM E10 |

|

Väsymyslujuus (5 × 10⁷ syklit) |

170-200 MPa |

170-200 MPa |

180-210 MPa |

180-210 MPa |

ASTM E466 |

|

Leikkauslujuus |

280-320 MPa |

280-320 MPa |

300-340 MPa |

300-340 MPa |

ASTM B769 |

|

Murtuman sitkeys (K1C, tyypillinen) |

30-40 MPA√M |

30-40 MPA√M |

25-35 MPA√M |

25-35 MPA√M |

ASTM E399 |

Omaisuuden jakelu:

Aksiaalinen vs . säteittäiset ominaisuudet:<5% variation in strength properties (forging provides excellent anisotropy)

Sisäisen ominaisuuden vaihtelu suurten halkaisijan palkkien välillä: Tyypillisesti alle 5%

Ytimestä pinnan kovuusvariaatio:<5 HB

Sitkeysvahjatasapaino: 7050-seos tarjoaa paremman murtumislujuuden verrattuna 7075- T6: een säilyttäen samalla korkean lujuuden

Stressikorroosion halkeamiskestävyys: T7451/T74511 -lempeät tarjoavat erittäin korkean SCC

3. mikrorakenteelliset ominaisuudet

Tärkeimmät mikrorakenteelliset ominaisuudet:

Viljarakenne:

Uudelleenkiteytettyjen ja pitkänomaisten jyvien hieno, tasainen sekoitettu rakenne

Viljavirta, joka on linjassa taontamuodon kanssa, suunnattu rasitussuuntaa pitkin, tarjoamalla erinomaiset mekaaniset ominaisuudet

Zirkoniumin muodostuneet al₃zr -disperseroidit estävät tehokkaasti viljan kasvua ja uudelleenkiteyttämistä

ASTM -viljan koko 6-9 (45-16 μm)

Sadan jakauma:

η '(mgzn₂) ja η (mgzn₂) faasit: muodostettu kaksivaiheisella ikääntymisellä, tarjoamalla ensisijainen vahvistus

Cu- ja Mg -pitoisuus kiinteässä liuoksessa on kriittistä SCC -resistenssille

Erittäin pieni määrä ja kontrolloitu koko primaaristen metallien välisten yhdisteiden, kuten al₂cumg, Alzncu, al₂cu

Tekstuurin kehittäminen:

Ohjattu taontaprosessi luo erityisen tekstuurin, lujuuden, sitkeyden ja SCC -vastusprosentin optimoinnin

Erityisominaisuudet:

Viljaraja -saosteiden (GP -vyöhykkeet ja η ') koko ja jakautuminen tarkasti SCC -resistenssin maksimoimiseksi

Optimoidut sinkkien vähentämät vyöhykkeet viljarajoilla vähentäen anodisia korroosioreittejä

Korkea metallurginen puhtaus, minimoimalla sisällyttämisvauriot

4. mittaspesifikaatiot ja toleranssit

|

Parametri |

Vakioalue |

Tarkkuustoleranssi |

Kaupallinen suvaitsevaisuus |

Testimenetelmä |

|

Halkaisija |

100-700 mm |

± 0,4 mm - 200 mm |

± 0,8 mm - 200 mm |

Mikrometri/paksuus |

|

± 0,2% yli 200 mm |

± 0,4% yli 200 mm |

|||

|

Ovaliteetti |

N/A |

40% halkaisijan toleranssista |

60% halkaisijan toleranssista |

Mikrometri/paksuus |

|

Pituus |

1000-6000 mm |

± 3 mm |

± 6 mm |

Mittanauha |

|

Suoruus |

N/A |

0,4 mm/m |

0,8 mm/m |

Suoraviivainen/laser |

|

Pinnan karheus |

N/A |

1,6 μm Ra max |

3,2 μm Ra max |

Profilometri |

|

Katkaise pääty neliö |

N/A |

0,3 astetta enintään |

0,6 astetta enintään |

Astelevy |

Tavalliset käytettävissä olevat lomakkeet:

Takoitettu pyöreä palkki: Halkaisijat 100–700 mm

Mukautettua leikatusta palvelua käytettävissä

Erityiset toleranssit ja pinta viimeistely (e . g ., kuorittu, maa, tarkkuus käännetty) käytettävissä pyynnöstä

Saatavana erilaisissa lämpökäsittelylämpöissä, kuten T7451, T74511, T7651, T76511

5. malttimerkinnät ja lämpökäsittelyvaihtoehdot

|

Luontaiskoodi |

Prosessin kuvaus |

Optimaaliset sovellukset |

Keskeiset ominaisuudet |

|

T7451 |

Käsitellyt ratkaisu + venytetty stressin helpottamiseksi + kaksivaiheinen keinotekoinen ikääntyminen |

Erinomainen stressikorroosiohalkeuskestävyys, jolla on suuri lujuus |

Korkea lujuus, ylivoimainen SCC -vastus, ulottuvuusvakaus |

|

T74511 |

T 7451 + suoristunut |

Sopii epäsäännöllisiin osiin, alhainen jäännösjännitys |

Samanlainen kuin T7451, mutta monimutkaisten muotojen kohdalla |

|

T7651 |

Käsitellyt ratkaisu + venytetty stressin helpottamiseksi + kaksivaiheinen keinotekoinen ikääntyminen |

Erinomainen kuorintakorroosionkestävyys, jolla on suuri lujuus |

Korkea lujuus, ylivoimainen kuorintakorroosionkestävyys |

|

T76511 |

T 7651 + suoristunut |

Sopii epäsäännöllisiin osiin, alhainen jäännösjännitys |

Samanlainen kuin T7651, mutta monimutkaisten muotojen kohdalla |

Malttinvalintaohjeet:

T7451/T74511: Ensisijainen valinta, kun suunnittelu vaatii suuren lujuuden ja poikkeuksellisen stressikorroosion halkeamisen (SCC) vastustuskyvyn tasapainon (SCC)

T7651/T76511: Käytetään kun suunnittelu vaatii hieman suuremman lujuuden ja spesifisen resistenssin kuorintakorroosion suhteen

Tontaprosessi tarjoaa yhtenäisempiä ominaisuuksia kaikkiin suuntiin ja alhaisempaan jäännösjännitykseen, mikä sopii paremmin kriittisiin rakenteellisiin komponentteihin

6. koneistus- ja valmistusominaisuudet

|

Käyttö |

Työkalumateriaali |

Suositellut parametrit |

Kommentit |

|

Kääntäminen |

Karbidi, PCD |

Vc =150-450 m/min, f =0.1-0.4 mm/rev |

Nopea koneistus erinomaisen pinta-alaiseen, huomio sirun evakuointiin |

|

Poraus |

Karbidi, tinapäällysteinen |

Vc =60-150 m/min, f =0.1-0.3 mm/rev |

Suositellaan jäätelöitä, hyvä syville reikille |

|

Jyrsintä |

Karbidi, HSS |

Vc =200-700 m/min, fz =0.08-0.2 mm |

Korkean positiiviset haravakulmatyökalut, suuri leikkaussyvyys, korkea syöttö |

|

Napauttaminen |

HSS-E-PM, TICN päällystetty |

VC =10-25 m/min |

Oikea voitelu hyvän säikeen laadun saavuttamiseksi |

|

Reading |

Karbidi, HSS |

Vc =40-100 m/min, f =0.15-0.4 mm/rev |

H7 -toleranssi saavutettavissa |

|

Sahava |

Karbide-kärki |

VC =600-1500 m/min |

Sopii suurten halkaisijan palkkien tarkkuuden leikkaamiseen |

Valmistusohjeet:

Machinbiility -luokitus: 50% (1100 alumiinia=100%), vaikeampi koneellisempi kuin 6061, helpompi kuin 7075

Sirun muodostuminen: yleensä muodostaa hienoja, rikkoutuneita siruja, mutta sirut voivat kasaantua, mikä vaatii hyvää sirun evakuointia

Jäähdytysneste: vesiliukoinen leikkausneste (10-15% pitoisuus), korkea virtausnopeusjäähdytys; Öljypohjaisia leikkuuesineitä voidaan käyttää myös

Työkalujen kuluminen: Suosittele PCD- tai päällystettyjä hibidityökaluja

Hitsaus: Tavanomaisia hitsausmenetelmiä ei suositella, rajoitettu erityisiin sovelluksiin (E . g ., kitkahitsaus), merkittävä lujuushäviö hitsauksen jälkeen

Kylmä työ: Huono muodottavuus, ei sovellu kylmään taivutukseen, leimaamiseen jne. .

Kuuma työ: Tonkaminen on suoritettava tiukasti säädetyllä lämpötilan ja venymisnopeudella

Pintakäsittely: Voidaan anodisoida (rikkianodisoiva suositus), mutta voi osoittaa kellertävän sävyn korkeamman kuparipitoisuuden vuoksi

Stressikorroosion halkeaminen: T7451/T74511 -lempeät tarjoavat erittäin korkean SCC -resistenssin, mikä on sen ensisijainen etu

7. korroosionkestävyys- ja suojausjärjestelmät

|

Ympäristötyyppi |

Vastusluokka |

Suojausmenetelmä |

Odotettu suorituskyky |

|

Teollisuusilmapiiri |

Hyvä |

Anodisoiva + tiivistys |

10-15 vuotta |

|

Merialue |

Hyvä |

Anodisoiva + tiivistymis-/maalaus |

5-10 vuotta |

|

Meriveden upotus |

Kohtuullinen |

Tiukka pinnoitusjärjestelmä tai verhous |

Riippuu pinnoitteen laadusta ja kunnossapidosta |

|

Korkea kosteus |

Hyvä |

Anodisoiva + tiivistys |

10-15 vuotta |

|

Stressikorroosio |

Erinomainen (T74/T76 Tempors) |

Lisäsuojaa ei tarvita |

Erittäin matala herkkyys, parempi kuin 7075- T6 |

|

Kuorinta |

Erinomainen (T76 -maltti) |

Lisäsuojaa ei tarvita |

Erittäin alhainen herkkyys |

|

Galvaaninen korroosio |

Hyvä |

Oikea eristys |

Huolellinen suunnittelu erilaisilla metalleilla |

Pintasuojausvaihtoehdot:

Anodisoiva:

Tyyppi II (rikki): 10-25 μm: n paksuus, parantaa kulumista ja korroosionkestävyyttä, voidaan siirtää

Tyyppi III (kova): 25-75 μm paksuus, korkean kulutuksen sovelluksiin

Muuntamispinnoitteet:

Kromaattia muuntamispinnoitteet (MIL-DTL -5541): Erinomainen pohja maaleille tai liimoille, tarjoaa korroosiosuojauksen

Kromittomat vaihtoehdot: Ympäristöystävällinen

Maalausjärjestelmät:

Epoksialukke + polyuretaanipinta: tarjoaa erinomaisen pitkäaikaisen suojauksen, joka sopii ilmailu- ja avaruusympäristöihin

Verhous:

Äärimmäisissä syövyttävissä ympäristöissä voidaan harkita,

8. fyysiset ominaisuudet tekniikan suunnitteluun

|

Omaisuus |

Arvo |

Suunnittelu |

|

Tiheys |

2,80 g/cm³ |

Painonlaskenta ja rakenteellinen optimointi |

|

Sulamisalue |

482-635 aste |

Lämmönkäsittelyikkuna ja hitsausrajoitukset |

|

Lämmönjohtavuus |

150 W/m·K |

Lämpöhallinta, lämmönsiirron suunnittelu |

|

Sähkönjohtavuus |

37-39% IACS |

Sähkönjohtavuus sähkösovelluksissa |

|

Erityinen lämpö |

860 j/kg · k |

Lämpömassa ja lämpökapasiteetti laskelmat |

|

Lämpölaajennus (CTE) |

23.6 ×10⁻⁶/K |

Lämpötilan vaihteluista johtuvat mittamuutokset |

|

Youngin moduuli |

71.0 GPA |

Taipuma- ja jäykkyyslaskelmat |

|

Poissonin suhde |

0.33 |

Rakenneanalyysiparametri |

|

Vaimennuskapasiteetti |

Keskisuuren matala |

Värähtely ja melun hallinta |

Suunnittelun näkökohdat:

Käyttölämpötila -alue: -60 aste +100 aste (lujuus hajoaa merkittävästi tämän yläpuolella)

Kryogeeninen suorituskyky: Vahva voimakkuus alhaisissa lämpötiloissa, sitkeys pysyy hyvässä

Magneettiset ominaisuudet: ei-magneettiset

Kierrätettävyys: Korkean arvon kierrätettävä materiaali

Dimensional Stability: Erinomainen T7451/T74511 -lempeissä, soveltuvat tarkkuuskoneisiin

Vahvuuspainosuhde: alumiiniseosten korkeimmat, jotka ovat ihanteellisia ilmailu-

9. laadunvarmistus ja testaus

Vakiotestausmenettelyt:

Kemiallinen koostumus:

Optinen emissiospektroskopia

Inertti kaasun fuusio (vetypitoisuus)

Kaikkien seostavien elementtien ja erittäin pienen epäpuhtaussisällön tarkistaminen

Mekaaninen testaus:

Vetokokeet (pitkittäinen, poikittainen, lyhyt poikittainen)

Kovuustestaus (Brinell, useita sijainteja)

Murtuman sitkeystestaus (K1C, Per ASTM E399)

Väsymystestaus (tarpeen mukaan E . g ., pyörivä säteen väsymys)

Stressikorroosiohalkeustestaus (SCC, Per ASTM G44, G47)

Tuhoton testaus:

Ultraäänitarkastus (100% tilavuus, AMS 2630 luokka A1, AMS-STD -2154 tai ASTM E2375 Taso 2)

Pyörrevirran testaus (pinta- ja pintavirheet)

Läpäisevä tarkastus (pintavirheet)

Radiografinen testaus (sisäiset makroskooppiset viat)

Mikrorakenteellinen analyysi:

Viljan koon määritys

Viljavirtakuvion varmennus

Sadan arviointi (TEM/SEM)

Uudelleenkiteyttämisen tutkinnon arviointi

Mittatarkastus:

CMM (koordinaattimittauskone) varmennus

Halkaisija, pituus, suora, ovaliteetti jne. .

Vakiosertifikaatit:

Mill Test Report (fi 10204 3.1 tai 3.2)

Kemiallisen analyysin sertifiointi

Mekaaniset ominaisuudet -sertifikaatti

Lämpökäsittely/sertifikaatti

Tuhoton testaussertifikaatti

AMS 4106: n (AMAKSU), AMS 4107 (BAR), ASTM B247 (ONNEMING) ja muiden ilmailu- ja muiden ilmailu- ja muiden ilmailu-

AS9100 tai ISO 9001 Laadunhallintajärjestelmän sertifikaatti

10. sovellukset ja suunnittelun näkökohdat

Ensisijainen sovellus:

Ilmailu- ja avaruusrakenteet:

Runkokehykset, siipivaikut, jouset

Laskukoneen komponentit

Ilma -aluksen liittimet ja kiinnittimet

Moottorin pylväskomponentit

Sotilaallinen ja puolustus:

Sotilaslentokoneen rakennekomponentit

Ohjus- ja raketrakenteet

Panssaroitujen ajoneuvojen kriittinen kuormitusosat

Suorituskykyiset koneet:

Tarkkaan testiaselilaitteen komponentit

Kriittiset kilpa -autoosat

Muotit ja muottikomponentit (tietyissä tapauksissa)

Suunnittelun edut:

Erittäin korkea lujuus ja erinomainen lujuus-paino-suhde

Ylivoimainen stressikorroosiohalkeaminen (SCC) -vastus (etenkin T7451 -malttissa)

Hyvä murtolujuus, parempi kuin 7075- t6

Taontaprosessi optimoi viljavirtauksen, parantaa väsymiskestävyyttä ja anisotropiaa

Alempi sammutusjäännösjännitys (stressin lievittämisen hoidon kautta)

Erinomainen ulottuvuuden vakaus, sopiva tarkkuuskoneeseen

Ei-magneettinen

Suunnittelun rajoitukset:

Korkeat kustannukset, pääasiassa kriittisissä ilmailu-

Huono hitsaus, tavanomaista hitsausta ei suositella

Erittäin huono muotoilu, joka ei sovellu kylmätyöhön

Huono lämmönkestävyys, suorituskyky heikentyy nopeasti kohonneissa lämpötiloissa

Erittäin vaativat käsittely- ja lämmönkäsittelyvaatimukset, jotka edellyttävät erikoistuneita laitteita ja tiukkaa hallintaa

Kohtalainen korroosionkestävyys vaatii tyypillisesti anodisoivan tai päällystyssuojan

Taloudelliset näkökohdat:

Korkean suorituskyvyn seos, alkuperäiset kustannukset ovat huomattavasti korkeammat kuin yleiskäyttöiset alumiiniseokset

Monimutkaiset valmistus- ja tarkastusprosessit lisäävät tuotantokustannuksia

Korkeista kustannuksista huolimatta sen ylivoimainen suorituskyky on korvaamaton kriittisissä sovelluksissa

Kestävän kehityksen näkökohdat:

Korkea arvoinen kierrätettävä materiaali, joka edistää kiertotaloutta

Kevyt suunnittelu ilmailu-

Tuotantoprosessit ovat tiukat ympäristöä koskevat säädökset

Materiaalien valintaohjeet:

Valitse 7050 Kun suunnittelu vaatii maksimaalisen lujuuden tasapainon, erinomaisen murtumanlujuuden, väsymiskestävyyden ja erinomaisen jännityksen korroosion halkeamisen vastustuskestävyyden, ja kustannukset eivät ole ensisijainen rajoittava tekijä

Erityisesti sopivat paineen kantaviin komponentteihin, laskutelineisiin, siipiharjoihin ja muihin kriittisiin ilmailu- ja avaruusrakenteisiin

Valitse T7651 -maltti, kun tarvitaan hieman suurempi lujuus ja tarvitaan erityinen vastus kuorintakorroosiolle

Ei sovellu sovelluksiin, jotka vaativat hitsausta tai monimutkaista kylmämuotoa

Suositut Tagit: 7050 ALUMININEN TYÖPAIKKO, KIINA 7050 ALUMINEN KÄYTETTÄVÄT TAKAISEKSI TAKAISIN

Lähetä kysely