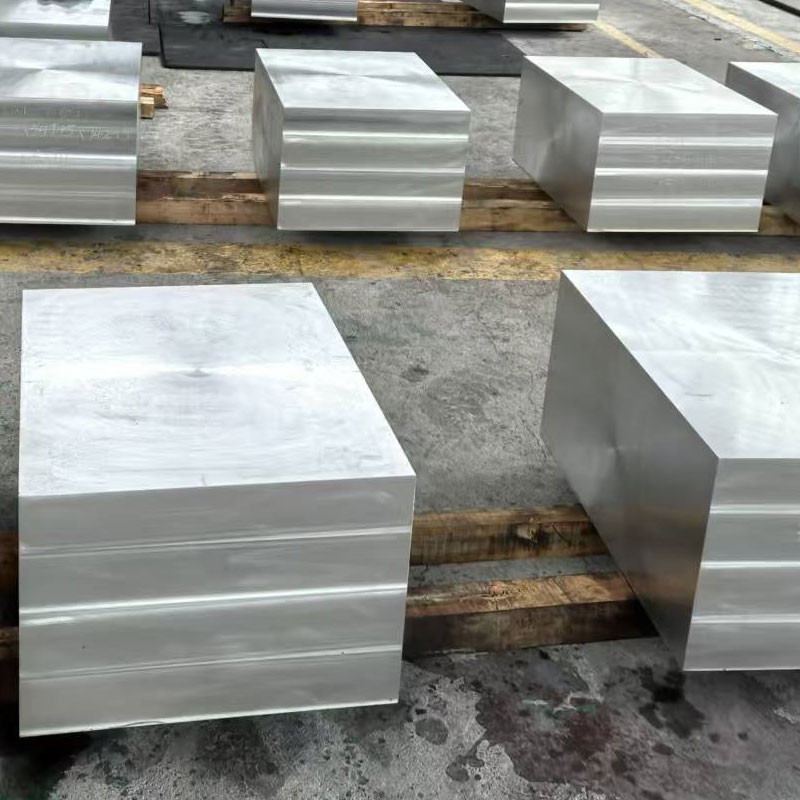

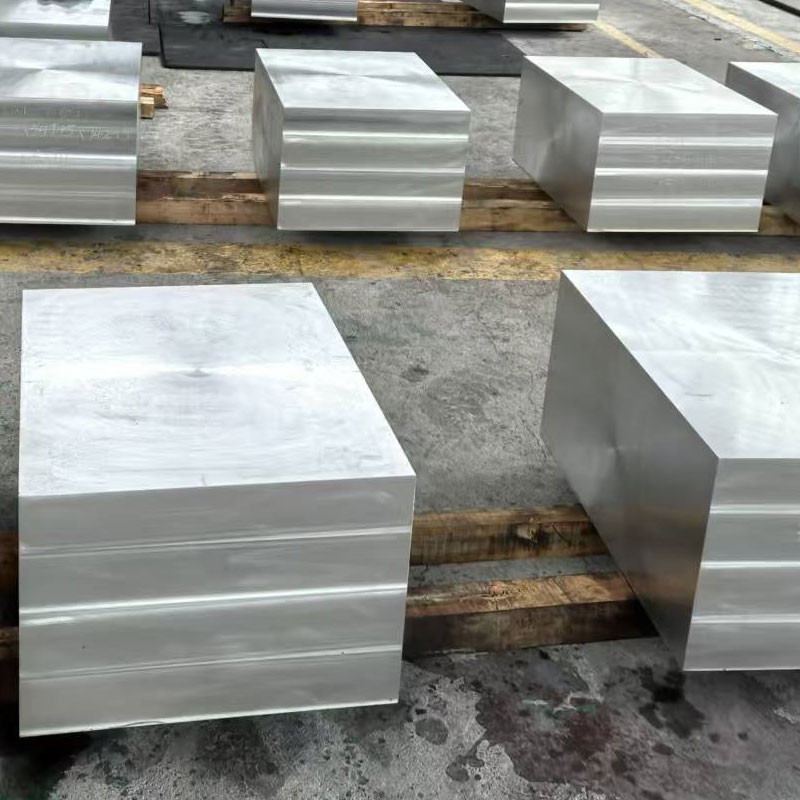

7050 erittäin kova alumiiniseos taontalevy

7050 erittäin kova alumiini-seosta taottu levyllä on korvaamaton sijainti korkean suorituskyvyn kentällä johtuen sen eduista korkean lujuuden, kevyen, erinomaisen korroosiokestävyyden, hyvän prosessoitavuuden ja plastisuuden ja laajojen sovellusalueiden . 7050 alumiiniseoksen vuoksi, joka kuuluu korkean voimakkaan lämpökäsittelyn jälkeen, mikä voi saavuttaa erittäin lujuuden ominaisuudet.}}}}} korroosio- ja stressikorroosion halkeaminen .

1. materiaalikoostumus ja valmistusprosessi

7050 Alumiini-seos (AMS 4050, ASTM B247) edustaa edistynyttä ilmailu- ja avaruusluokkaa al-zn-mg-cu-seosta, joka on suunniteltu erinomaisten vaurioiden toleranssin ja poikkeuksellisen lujuuden ja painopisteen suhteen . Ultra-kovalla taantuneella levyvariantilla on optimoitu mekaaninen kiinteistö

Kevytmetallivan kemia:

Sinkki (Zn): 5.7-6.7% (ensisijainen vahvistuselementti)

Copper (cu): 2.0-2.6% (sademäärä kovettuminen)

Magnesium (mg): 1.9-2.6% (saosteiden vahvistaminen)

Zirkonium (zr): 0.08-0.15% (viljarakenteen ohjaus)

Perusmateriaali:

Alumiini (al): suurempi tai yhtä suuri kuin 87,3% (tasapaino)

Hallittu epäpuhtaudet:

Rauta (Fe): vähemmän tai yhtä suuri kuin 0,15% maksimi

Pii (SI): vähemmän tai yhtä suuri kuin 0,12% maksimi

Mangaani (MN): Alle tai yhtä suuri kuin 0,10% maksimi

Titanium (TI): Alle tai yhtä suuri kuin 0,06% Max

Kromi (CR): vähemmän tai yhtä suuri kuin 0,04% maksimi

Ensiluokkainen tuotantojärjestys:

Valonsuoja: Omistettu matala-vety, tyhjiöaskeinen prosessi

Homogenisointi: 470-490 aste 24-36 tuntia (tietokoneohjattu ramppi)

Pinta -scalping: Vähintään 10 mm per pinta erottelun poistamiseksi

Preforging Valmistelu: Suojapinnoitteen sovellus

Monisuuntainen taonta:

Alkuperäinen muodonmuutos: 400-425 aste

Väliaikaiset kulkut: 375-395 aste

Lopullinen muodonmuutos: 350-370 aste

Pienin muodonmuutossuhde: 4: 1

Post-forgen jälkeinen hehkutus: 413 aste 4-8 tuntia (stressin tasaaminen)

Tarkkuus koneistus: pinnan valmistus lämpökäsittelyyn

Liuoslämpökäsittely: 475-485 aste paksuudesta riippuvalle ajalle

Controlled Quenching: High-velocity polymer quench (>100 astetta /s)

Kryogeeninen hoito: valinnainen -75 asteen vakauttaminen (24 tuntia)

Monivaiheinen ikääntyminen:

T7451: 120 astetta /8hr + 175 aste /8hr

T7651: 120 astetta /6hr + 165 aste /24hr

Täysi materiaalin jäljitettävyys digitaalisen prosessin seurannan kanssa koko valmistuksen ajan .

2. Ultra-kovan 7050-taantuneiden levyjen mekaaniset ominaisuudet

|

Omaisuus |

Vähimmäis- |

Tyypillinen |

Testialusta |

Suorituskykyetu |

|

Lopullinen vetolujuus |

510 MPa |

540-570 MPa |

ASTM E8/E8M |

15% korkeampi kuin 7075- t6 |

|

Saantolujuus (0,2%) |

455 MPa |

480-510 MPa |

ASTM E8/E8M |

Ylivoimainen ilmailu- |

|

Pidentyminen (2 tuumaa) |

8% |

10-13% |

ASTM E8/E8M |

Parempi vauriotoleranssi kuin 7075 |

|

Murtuman sitkeys (K₁C) |

30 MPa%∼m |

33-38 MPA√M |

ASTM E399 |

25% parannus verrattuna 7075- T6 |

|

Leikkauslujuus |

305 MPa |

320-345 MPa |

ASTM B769 |

Parannettu yhteinen suorituskyky |

|

Laakerin lujuus (e/d =2.0) |

785 MPa |

800-850 MPa |

ASTM E238 |

Poikkeuksellinen kiinnityskapasiteetti |

|

Väsymyslujuus (10⁷) |

145 MPa |

160-180 MPa |

ASTM E466 |

Ylivoimainen syklinen kuormitusvastus |

|

Kovuus (Brinell) |

140 HB |

150-165 Hb |

ASTM E10 |

Parannettu kulumiskestävyys |

|

Puristussato |

470 MPa |

490-520 MPa |

ASTM E9 |

Kriittinen puristusrakenteille |

Suuntaus:

L/LT -vetolujuussuhde: 1.05-1.08

L/ST -vetolujuussuhde: 1.07-1.12

L/45 asteen vetolujuussuhde: 1.02-1.06

Ydinpinta-ominaisuuksien vaihtelu:<5% in thickness up to 150mm

3. mikrorakenteellinen tekniikka erittäin kovaa suorituskykyä varten

Tarkkuustermekaaninen ohjaus:

Viljarakenteen hallinta:

Kristalloisoimaton, kuitumainen viljamorfologia

Ohjattu pannukakulmiosuhde: 5: 1 - 8: 1

Zr-stabiloitu alarakenteen pidätys

Sadote Engineering:

η '(mgzn₂) ensisijainen vahvistus

η (mgzn₂) hallittujen valvottu

T (al₂mg₃zn₃) faasinjakauma

S (al₂cumg) faasin minimointi

Sammutusnopeuden hallinta:

Critical cooling rate: >100 astetta /s pinnalla

Core cooling rate: >60 astetta /s minimiminimi

Jäännöstressin minimointi polymeerin sammutuksen kautta

Monivaiheinen ikääntymiskinetiikka:

Ydinvaihe: 120 astetta /6-8 HR (GP -vyöhykkeen muodostuminen)

Kasvuvaihe: 165-175 aste /8-24 h (η 'sademäärä)

Mikrorakenteen ominaisuudet:

Viljan koko: ASTM 8-10 (15-30 μm)

Dispersoidikoko: 50-100 nm (al₃zr)

Precipitate Density: >10^17/cm³

Uudelleenkiteytetty fraktio:<5% maximum

Tekstuuri: Vahva messinki {011}<211>komponentti

Sisällyttämisluokitus: vähemmän tai yhtä suuri kuin 0,3 / ASTM E45

Tyhjä sisältö:<0.1% volumetric

4. mittaspesifikaatiot ja toleranssit

|

Parametri |

Vakioalue |

Ilmailu- |

Kaupallinen suvaitsevaisuus |

|

Paksuus |

{0} mm |

± 0,5 mm tai ± 1%* |

± 1,5 mm tai ± 2%* |

|

Leveys |

{0} mm |

± 2 mm |

± 5 mm |

|

Pituus |

{0} mm |

+10/-0 mm |

+20/-0 mm |

|

Tasaisuus |

N/A |

0,1% pituudesta |

0,2% pituudesta |

|

Pinnan karheus |

N/A |

3,2 μm Ra max |

6,3 μm Ra max |

|

Reunan suoruus |

N/A |

1 mm / metri |

3 mm / metri |

|

Rinnakkaisuus |

N/A |

0,5% paksuudesta |

1,0% paksuudesta |

*Kumpi on suurempi

Erityiset käsittelyvaihtoehdot:

Nettomuodon lähellä: vähentynyt koneistuskorvaus

Muoto esikäsittely: 15 mm vähimmäisvarasto

Stressin lievitys: Stressin edeltävä tasoitus

Ultraäänitarkastus: 100% tilavuustestaus AMS: lle 2154

Tiheys: 2,83 g/cm³ (± 0,02)

Painokaava: paksuus (mm) × leveys (m) × pituus (m) × 2.83=paino (kg)

5. lämpökäsittely ja suorituskyvyn optimointi

|

Malttinimitus |

Prosessitiedot |

Optimoidut ominaisuudet |

Kohdesovellus |

|

T7451 |

Ratkaisun lämmönkäsittely, ohjattu venytys (1.5-3%), stressin helpotus, ylitetty |

Paras SCC -vastus, jolla on korkea lujuus |

Ensisijaiset ilma -alusrakenteet |

|

T7651 |

Liuoslämpökäsittely, ohjattu venytys (1.5-3%), ylitetty (korkeampi huippulämpötila) |

Suurin lujuus hyvällä SCC |

Kriittiset kuormituskomponentit |

|

T7351 |

Liuoslämpökäsittely, stressin lievittäminen venyttämällä, erityisesti ylitetty |

Optimaalinen vahvuus/murtumislujuus |

Väsymiskriittiset rakenteet |

|

T74 |

Liuoslämpökäsittely, monivaiheinen ylikuormitus |

Suurin SCC -vastus |

Marine/Naval Aerospace -sovellukset |

Lämmönkäsittelyparametrit:

Ratkaisun lämpötila: 475-485 aste

Liota aika: 1 tunti 25 mm: n paksuus (minimi)

Sammuta viive:<10 seconds maximum

Sammutusväliaine: Polymeeripitoisuus 12-18%

Sammutusnopeus: 3-5 m/s minimimimahdollisuus

Ikääntymisen lämpötilan hallinta: ± 3 asteen toleranssi

Jäljennän jälkeinen tallennustila:<8 hours at <20°C before aging

Aineellisen vasteen ominaisuudet:

Luonnollinen ikääntyminen: Merkittävät kiinteistömuutokset 48 tunnin sisällä

Keinotekoinen ikääntyminen: 90% ensimmäisellä ikääntymisvaiheessa kehitetyistä kiinteistöistä

Thermal Stability: Maintains >95% kiinteistöistä 100 asteessa

Kryogeeninen suorituskyky: Lisääntynyt lujuus ala -lämpötiloissa

Stressin lievittäminen: 2-3% Pysyvä muodonmuutos suositellaan

6. konettavuus ja valmistusnäkökohdat

|

Käyttö |

Työkalumateriaali |

Suositellut parametrit |

Erityiset näkökohdat |

|

Nopea jyrsintä |

Premium -karbidi |

Vc =500-1000 m/min, fz =0.1-0.25 mm |

Kiipeilysäyttelijä on välttämätöntä |

|

Syvän reikäporaus |

Karbidejäähdytysneste |

Vc =80-150 m/min, fn =0.15-0.35 mm/rev |

Nokkikäsykli vaaditaan |

|

Kääntäminen |

PCD/CBN -insertit |

VC =600-1200 m/min |

Terävät leikkuureunat elintärkeitä |

|

Kierre |

Premium HSS-E-PM |

VC =15-25 m/min |

Lankavalssaus mieluummin |

|

Reading |

Karbidi |

VC =40-70 m/min |

H7 -toleranssi saavutettavissa |

|

EDM |

Kuparielektrodit |

Matalavirta -asetukset |

Laaditaan tarvittava kerrospoisto |

Koneistusoptimointistrategiat:

Leikkausnesteet: vesiliukoiset jäähdytysnesteet (pH 8.5-9.5)

Työkalupäällysteet: Tialn tai Diamond suositeltavia

Sirunhallinta: korkeapaine (70+ bar) jäähdytysneste

Kiinnitysvoima: Kohtalainen (vältä vääristymää)

Syötteet/nopeudet: Nopea, kohtalainen syöttölähestymistapa

Työkalun sitoutuminen: korkeintaan 60% leikkurin halkaisijaa

Karkean strategia: Erittäin tehokas koneistus (HEM)

Viimeistely: Valon leikkaukset, joilla on korkea pintanopeus

7. korroosionkestävyys- ja suojausjärjestelmät

|

Ympäristötyyppi |

Vastusluokka |

Suojausmenetelmä |

Suorituskyvyn odotukset |

|

Teollisuusilmapiiri |

Kohtuullinen |

Anodisoiva + pohjamaali/pintamaali |

10+ vuotta ylläpidolla |

|

Meriympäristö |

Huononhalu |

Anodisoiva + kromoitu pohjamaali + ylätakki |

5-8 vuotta ylläpidolla |

|

Korkean kosteus |

Kohtuullinen |

Anodisoiva tyyppi II tai III |

3-5 vuotta ilman ylätapaa |

|

Kemiallinen altistuminen |

Kohtuullinen |

Kemiallinen muuntaminen + suljettu anodisoi |

Sovellusriippuva |

|

Stressikorroosio |

Hyvä (T7 -lempeä) |

Ylivoimainen + pinnan puristus |

Merkittävä parannus yli 7075 |

|

Kuorinta |

Hyvä (T7 -lempeä) |

Oikea lämpökäsittely |

ECO -luokitus EA tai parempi |

Pintakäsittelyvaihtoehdot:

Anodisoiva:

Tyyppi II (rikki): 10-25 μm

Tyyppi III (kova): 25-75 μm

Ohutkalvon rikki: 3-8 μm

Tartaric-rikki: 5-15 μm

Muuntamispinnoitteet:

Kromaatti MIL-DTL: tä kohti -5541 luokka 1a

Kolmikkokromin esikäsittely

Sol-Gel-tekniikka

Maalijärjestelmät:

Korkean kiinteän epoksin pohjamaali

Polyuretaanipinta

Sateen eroosiopinnoitteet

Erikoislääkkeiden vastaiset alukkeet

Mekaaninen pinnan parantaminen:

Laukauksen pteening (0.008-0.012 intensiteetti)

Laserhakko

Nouseva

8. fyysiset ominaisuudet tekniikan suunnitteluun

|

Omaisuus |

Arvo |

Suunnittelun merkitys |

|

Tiheys |

2,83 g/cm³ |

Painokriittiset rakenteet |

|

Sulamisalue |

490-630 aste |

Hitsaus-/lämpökäsittelyrajoitukset |

|

Lämmönjohtavuus |

153-167 W/m·K |

Lämmön hajoamisominaisuus |

|

Sähkönjohtavuus |

{}% IACS |

EMI -suojaussovellukset |

|

Erityinen lämpö |

860 j/kg · k |

Lämpömassalaskelmat |

|

Lämpölaajennus (CTE) |

23.5 ×10⁻⁶/K |

Lämpörasitusennuste |

|

Youngin moduuli |

71,7 GPA |

Rakenteellinen jäykkyys |

|

Poissonin suhde |

0.33 |

Joustavuusmallinnus |

|

Väsymys halkeaman kasvunopeus |

da/dn=3 × 10⁻⁹ (Δk) ³ · ⁵ |

Vauriotoleranssisuunnittelu |

|

Murtumaenergia (G₁C) |

28-32 kj/m² |

Iskunkestävyyden arviointi |

9. laadunvarmistus- ja testausprotokollatoptio

Pakollinen tarkastusjärjestelmä:

Kemiallinen koostumus:

Optinen emissiospektroskopia

Kaikkien tärkeimpien elementtien ja epäpuhtauksien todentaminen

Mekaaninen testaus:

Täysivetokoe (L, LT, ST -ohjeet)

K₁c -murtolujuustestaus

Kovuuskysely (vähintään 25 mm: n ruudukko)

Tasaamaton testaus:

Ultraäänitarkastus AMS-STD: tä kohti -2154 luokka A

Kriittisten pintojen läpäisevä tarkastus

Eddy -nykyinen testaus (valinnainen)

Mikrorakenteellinen analyysi:

Viljakoko ja morfologia

Uudelleenkiteyttämisen arviointi

Sisällyttämisluokka ASTM E45: tä kohti

Tuotantotestaus:

Lämpökäsittelyparametrien todentaminen

Sammutusherkkyystestaus

Sähkönjohtavuuskartoitus

Sertifiointiasiakirja:

Materiaalitesiraportti (mtr) per en 10204 3.1/3.2

Kemiallisen analyysin sertifiointi

Mekaaniset ominaisuudet -sertifikaatti

Lämpökäsittelykaaviotiedot

NDT raportoi hyväksymiskriteereillä

Merkitystodistusasiakirjat

Prosessinhallintaparametrit

Tilastolliset prosessitiedot yhteenveto

Erän jäljitettävyystiedot

10. sovellukset ja suorituskyky edut

Ensisijainen ilmailu-:

Laipimarakenteet

Siipiharjat ja kuljetusrakenteet

Laskukoneen komponentit

Runkokehykset ja pistoolit

Paksut leikkausjäsenet

Ylä -siipisahat

Korkean kuormituksen varusteet

Ohjusrakenteet

Rakenteellinen varmuuskopiointi

Kriittiset yhteydet

Suorituskyvyn edut vs . 7075:

10-15% korkeampi vetolujuus

20-25% parantunut murtumislujuus

Ylivoimainen stressikorroosioresistenssi

Tehostettu kuorintakorroosionkestävyys

Parempi väsymys halkeaman kasvunkestävyys

Parantunut vauriotoleranssi

Korkeampi jäännöslujuus iskun jälkeen

Parempi lämpövakaus

Parempi konevuus paksuissa osissa

Parannettuja paksuisia ominaisuuksia

11. tallennus- ja käsittelyvaatimuksetTuotteiden kuvaus

Materiaalikäsittelyprotokolla:

Varastointiympäristö:

Lämpötila: 15-25 aste

Kosteus:<65% RH

Suojaus sademäärältä

Terästuotteiden eristäminen

Nostoohjeet:

Monipisteen nosto levitinpalkkien kanssa

Ei-metalliset rintaretket

Suositut Tagit: 7050 erittäin kova alumiiniseos taontalevy, Kiina 7050 erittäin kova alumiini -seos taontalevyjen valmistajat, toimittajat, tehdas

Lähetä kysely